À propos de la formation Autodesk Moldflow – Analyse première injection

Autodesk Moldflow est un logiciel de simulation dédié à l’analyse du procédé d’injection plastique, largement reconnu dans les secteurs de la plasturgie, de l’emballage, de l’automobile ou encore de l’électronique. Il permet de prédire les défauts de moulage, d’optimiser la conception des pièces et des outillages, et de valider les choix de matériaux et de process avant toute phase d’essais physiques. Moldflow Insight, la version experte du logiciel, s’impose comme un outil incontournable pour anticiper les risques d’échec d’injection, réduire les itérations de mise au point, et fiabiliser le développement produit.

Cette formation d’initiation à Moldflow s’adresse aux concepteurs, ingénieurs projet, outilleurs ou responsables industrialisation souhaitant comprendre et maîtriser les fondamentaux de la simulation de remplissage. Structurée autour d’une pédagogie progressive, elle permet de construire une première expertise sur l’analyse du cycle d’injection, la lecture des résultats, et la formulation de recommandations techniques exploitables dans un contexte industriel exigeant.

Chaque module de formation alterne apports théoriques, démonstrations logicielles et exercices pratiques sur des cas concrets issus de la plasturgie. Les apprenants seront accompagnés dans l’interprétation des résultats (temps de remplissage, fronts de flux, lignes de soudure, surpression) et dans la recherche de solutions d’optimisation par ajustement des paramètres ou modification du modèle CAO.

Nos formations Autodesk Moldflow sont disponibles partout en France, dans les villes de Paris, Lyon, Marseille, Lille, Toulouse, Strasbourg, Nantes ou Bordeaux. Elles peuvent être organisées en présentiel dans vos locaux ou à distance en classe virtuelle. Notre équipe assure également le montage administratif pour vous accompagner dans la prise en charge OPCO, CPF ou autres dispositifs de financement.

Objectifs de la formation Autodesk Moldflow – Analyse première injection

La formation Autodesk Moldflow – Analyse première injection a pour objectif de fournir aux ingénieurs, techniciens et concepteurs en plasturgie les compétences fondamentales pour évaluer, interpréter et optimiser le remplissage des pièces injectées dès les phases amont de la conception. Grâce à un usage maîtrisé du module Moldflow Insight, les participants apprendront à simuler le procédé d’injection, à identifier les défauts potentiels de moulage et à améliorer la robustesse des outillages tout en réduisant les coûts liés aux essais physiques.

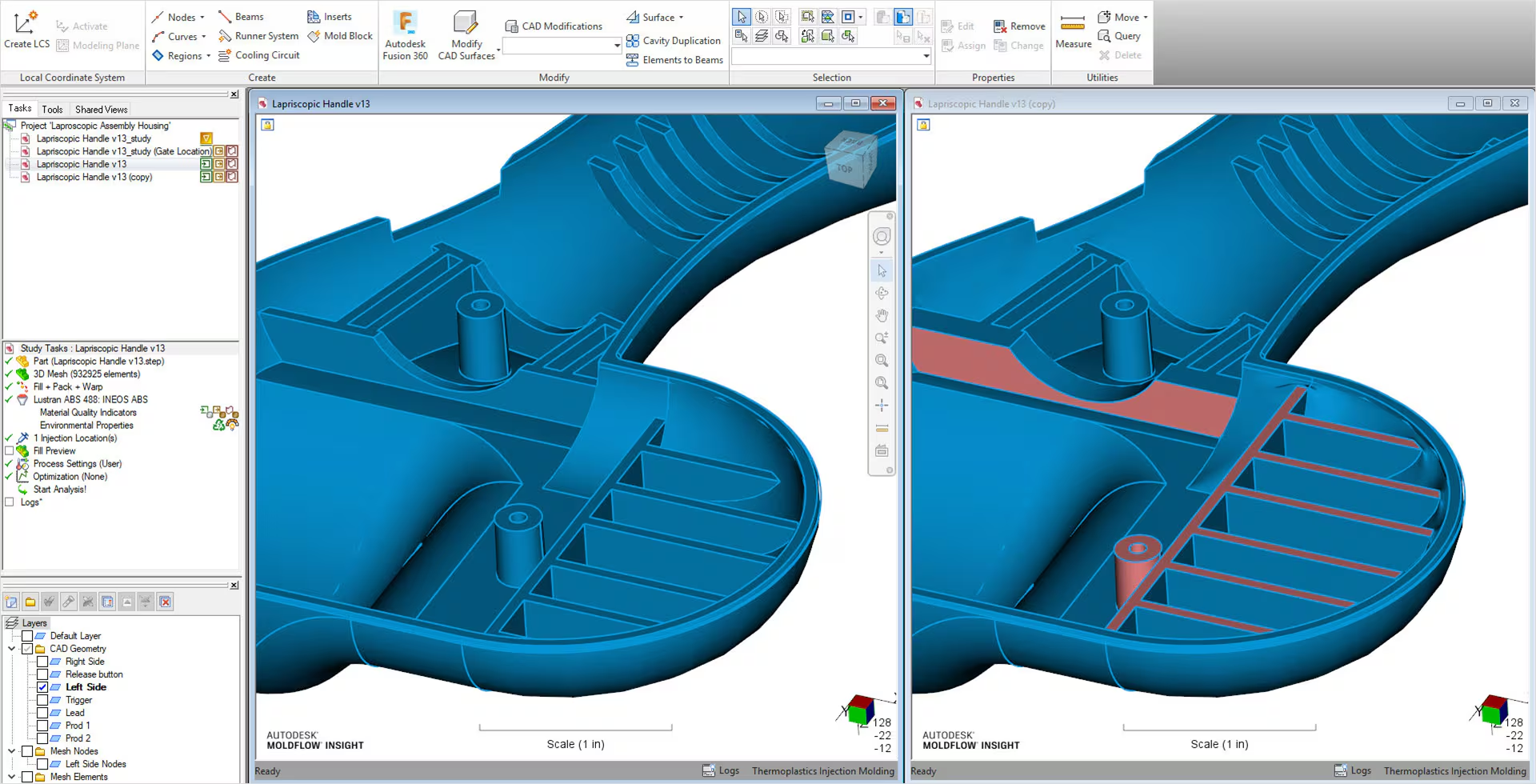

La formation permet d’acquérir une méthode rigoureuse pour préparer un projet de simulation : importation d’un modèle CAO, nettoyage géométrique, génération d’un maillage adapté (2D ou 3D), définition des conditions de process et sélection du matériau parmi les bases de données du logiciel. Elle met l’accent sur la bonne lecture des résultats de simulation (temps de remplissage, lignes de soudure, surpression, cisaillement), leur interprétation graphique et technique, ainsi que l’élaboration d’un diagnostic de faisabilité.

À travers des cas pratiques et des scénarios représentatifs de situations industrielles réelles, les stagiaires apprendront à ajuster les paramètres d’injection, à comparer des configurations d’entrée matière ou de matériaux, et à initier des démarches d’optimisation pour améliorer la qualité du remplissage. Ils seront également formés à la structuration de rapports techniques intégrant données graphiques, annotations, résultats comparés et recommandations pour communication avec les équipes projet ou les clients.

En fin de formation, les apprenants seront capables de conduire une analyse complète de première injection de manière autonome, d’identifier les risques de non-conformité liés au process, et de proposer des améliorations sur la géométrie ou les conditions de moulage. Ils maîtriseront ainsi les bases indispensables à toute démarche de simulation avancée en injection plastique, dans une logique d’anticipation des défauts, de gain de temps en développement et de fiabilisation des process industriels.

Programme de formation Autodesk Moldflow – Analyse première injection

Introduction générale à la simulation d’injection plastique

- Comprendre le fonctionnement du procédé d’injection plastique, ses phases successives (remplissage, compactage, refroidissement), ainsi que les contraintes industrielles liées à la transformation des polymères thermoplastiques

- Identifier les enjeux techniques, économiques et environnementaux de la simulation numérique dans le développement de pièces plastiques, notamment en termes de réduction de coûts de mise au point et d’amélioration de la qualité produit

- Explorer les grandes familles de logiciels de simulation dédiés à la plasturgie, avec un focus spécifique sur les capacités du logiciel Autodesk Moldflow

- Distinguer les différences fonctionnelles entre Moldflow Insight et Moldflow Adviser afin de choisir l’outil adapté selon le niveau d’expertise souhaité et la complexité des analyses à effectuer

Interface utilisateur et environnement de travail

- Se familiariser avec l’interface de Moldflow Insight, en naviguant entre les rubans de commande, les palettes contextuelles et l’explorateur de simulation pour structurer son espace de travail

- Configurer les paramètres généraux d’un projet, en définissant les unités, le maillage par défaut, les répertoires associés et les préférences d’affichage

- Créer et enregistrer un nouveau projet de simulation dans une arborescence structurée, assurant la traçabilité des différentes versions et analyses

- Différencier les types de modèles géométriques compatibles avec Moldflow : modèles surfaciques (Midplane ou Dual Domain), volumiques (3D), et hybrides selon les besoins de précision

Préparation et importation de géométries

- Identifier les formats CAO supportés (STEP, IGES, SAT, Parasolid…), et appliquer les bonnes pratiques d’exportation afin de garantir l’intégrité des données géométriques

- Effectuer un diagnostic des défauts à l’importation tels que les arêtes non jointives, les faces inversées, ou les corps disjoints, susceptibles de perturber le maillage

- Utiliser les outils de réparation intégrés pour corriger automatiquement ou manuellement les anomalies détectées et adapter la géométrie à des exigences de simulation

- Appliquer des techniques de simplification géométrique (suppression de détails non fonctionnels, décalage de parois minces, etc.) pour optimiser le maillage et les temps de calcul

Maillage du modèle pour l’analyse

- Assimiler les principes fondamentaux du maillage pour la simulation numérique par éléments finis, en identifiant les types de maillage disponibles et leur influence sur la précision des résultats

- Réaliser un maillage surfacique (Dual Domain), intermédiaire (Midplane) ou volumique 3D selon le niveau de complexité requis par la pièce et la finesse des analyses

- Analyser la qualité du maillage généré en vérifiant les critères de distorsion, de rapport d’aspect, de connexité et d’épaisseur, garantissant la robustesse des calculs

- Mettre en œuvre des techniques de raffinement local dans les zones critiques telles que les entrées de matière, les congés serrés ou les zones de faible épaisseur

Définition des conditions de simulation

- Choisir un matériau dans la base de données polymères d’Autodesk Moldflow, en filtrant selon le fournisseur, la famille chimique, les caractéristiques de fluidité et la fiche technique

- Paramétrer les conditions de remplissage : température de la matière, température du moule, vitesse d’injection, pression de maintien, refroidissement initial et durée de cycle

- Définir les points d’injection, les types d’entrées (buse, manchon, canal chaud) et les configurations multi-empreintes si applicable

- Ajouter des composants auxiliaires (inserts, canaux de refroidissement, zones thermiques) et configurer les interfaces correspondantes dans le modèle

Simulation du cycle d’injection

- Exécuter les calculs de pré-remplissage, de remplissage, de compactage et de refroidissement, en suivant les étapes logiques du cycle d’injection et en ajustant les paramètres si nécessaire

- Observer en temps réel les grandeurs physiques calculées : pression dans la cavité, vitesse d’écoulement, gradients de température et taux de cisaillement

- Analyser les résultats d’une première simulation pour évaluer la complétude du remplissage, la symétrie des flux, les éventuelles surpressions ou défauts d’écoulement

- Identifier les défauts potentiels de fabrication comme les lignes de soudure, les bulles d’air, les zones non remplies ou les déformations anticipées

Analyse des résultats et interprétation

- Explorer les résultats à travers les outils de visualisation graphique : couches de résultats, animations, coupes, mesures de température, pression, vitesse, etc.

- Interpréter les cartes de résultats (remplissage, cisaillement, refroidissement, pression résiduelle) pour identifier les zones sensibles et prendre des décisions techniques

- Valider la faisabilité du moulage de la pièce et déterminer si le système d’injection permet une production robuste et répétable

- Élaborer une première synthèse technique visant à proposer des pistes de correction ou d’amélioration, basées sur l’analyse des contraintes et des écoulements

Premières optimisations de la pièce ou de l’outillage

- Réaliser des essais comparatifs en modifiant les points d’injection, la stratégie d’injection ou les matériaux, afin d’améliorer la qualité du remplissage

- Modifier localement le maillage ou affiner les conditions de process pour observer les effets sur les résultats de simulation

- Initier des études paramétriques simples pour tester plusieurs variantes de géométrie, de matériau ou de réglage process en vue de la validation d’un prototype

Rapports et communication des résultats

- Générer automatiquement un rapport de simulation structuré contenant toutes les données pertinentes, les vues annotées, les graphes et les recommandations

- Exporter des images statiques et des animations pour intégration dans des comptes rendus, des dossiers de fabrication ou des présentations client

- Préparer les livrables à destination du bureau d’études, du service qualité ou du client final en respectant les standards de documentation technique

Bonnes pratiques et méthodologie

- Appliquer une méthodologie rigoureuse pour chaque projet de simulation : nettoyage CAO, choix de modèle, maillage, simulation, interprétation, rapport

- Anticiper les causes d’échec ou de défaut de pièce dès la phase de conception grâce à la simulation numérique

- Éviter les erreurs fréquentes liées au maillage, au choix des matériaux ou au paramétrage des conditions limites

Perspectives et évolutions possibles

- Découvrir les extensions possibles du logiciel Moldflow, notamment les modules avancés d’analyse de refroidissement, de gauchissement ou de conception d’outillage

- Positionner la formation d’initiation comme première étape d’un parcours de spécialisation en simulation plastique

- Obtenir des recommandations sur la suite de parcours : perfectionnement, certification Autodesk ou intégration dans un workflow PLM/ERP

Besoin d'aide