À propos de notre formation WorkNC – Usinage Haute Précision & Optimisation

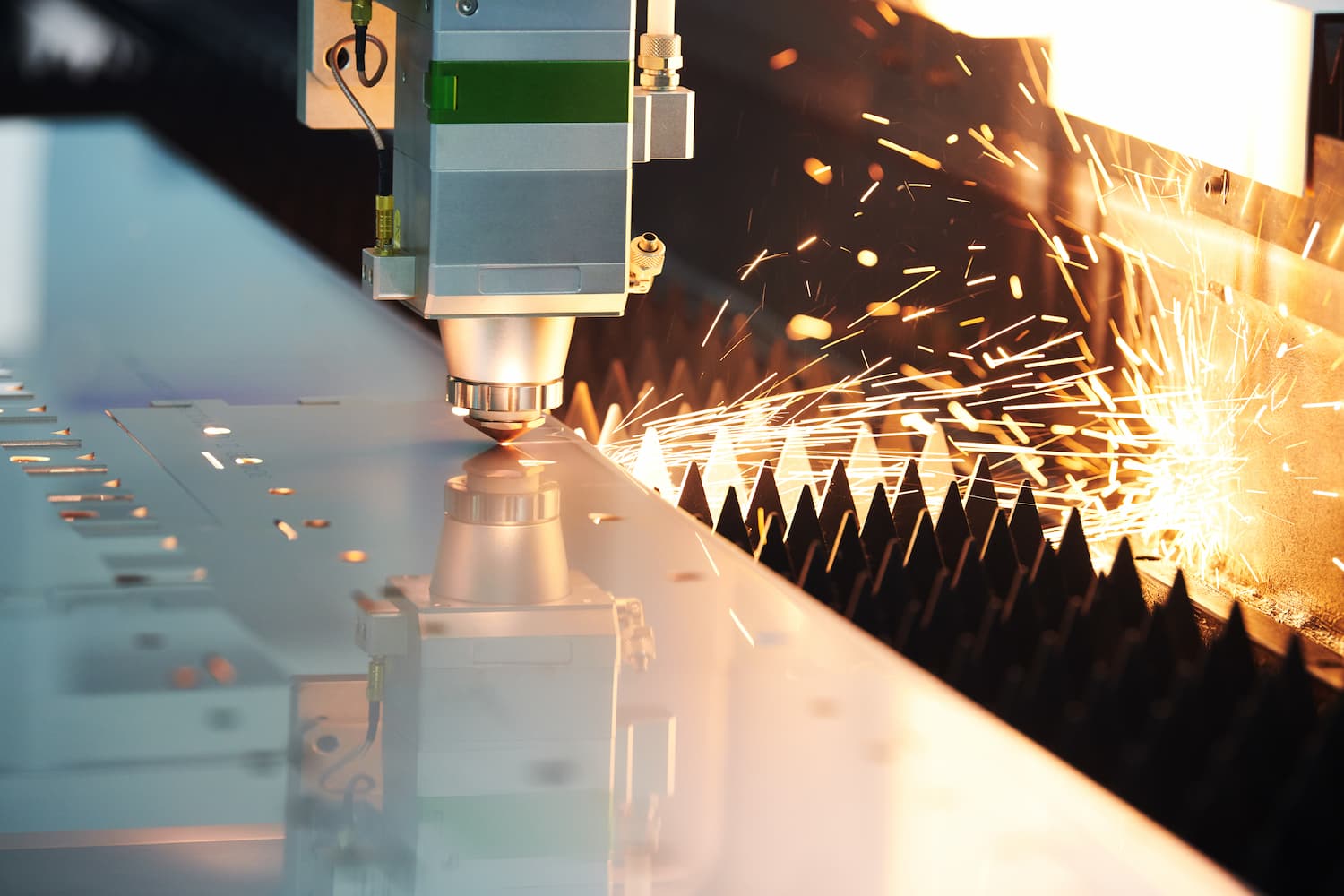

Dans un contexte industriel où les exigences de qualité de surface, de tolérance dimensionnelle et de délais de fabrication sont de plus en plus serrées, l’optimisation FAO devient un levier essentiel de performance. WorkNC, reconnu pour sa puissance en matière de stratégies de finition et d’automatisation des séquences, offre des fonctionnalités dédiées à l’usinage haute précision.

Cette formation s’adresse aux programmeurs FAO expérimentés, responsables méthodes ou opérateurs CN souhaitant atteindre des niveaux de qualité irréprochables tout en réduisant les temps de cycle. À travers une approche rigoureuse et orientée industrie, vous apprendrez à combiner stratégie d’usinage, contrôle de l’état de surface, gestion d’outils spécifiques et simulation approfondie pour garantir des résultats constants et maîtrisés.

Grâce à des cas concrets issus de secteurs exigeants comme l’horlogerie, l’aéronautique, la micromécanique ou le moule technique, vous développerez une compréhension approfondie des paramètres influençant la qualité finale et serez en mesure d’agir sur chaque étape : préparation, trajectoires, outils, usure, contrôle, post-traitement.

Nos formations WorkNC sont proposées en présentiel à Paris, Lyon, Lille, Toulouse et Nantes, ainsi qu’à distance ou sur site selon vos contraintes techniques et opérationnelles.

Objectifs de la formation WorkNC – Usinage Haute Précision & Optimisation

Cette formation a pour objectif d’accompagner les professionnels de la FAO dans l’acquisition de méthodes avancées pour l’usinage de haute précision avec WorkNC. Elle vise à développer la maîtrise des paramètres influençant la qualité de surface, la précision dimensionnelle, la stabilité des trajectoires et la régularité des résultats en environnement de production exigeant.

Les participants apprendront à configurer des stratégies de finition adaptées aux matériaux et aux géométries complexes, à ajuster les conditions de coupe pour réduire les efforts et l’usure outil, à simuler les états de surface et à mettre en œuvre des outils spécifiques haute précision (fraise diamant, micro-outil, angle aigu). L’accent est mis sur la réduction des vibrations, le contrôle des écarts cumulés, et l’homogénéité des tolérances.

À l’issue de la formation, les participants seront capables de construire des séquences d’usinage optimisées, de générer des parcours fluides et sans interruption, de valider des programmes ISO prêts pour la fabrication série, et d’implémenter des bonnes pratiques d’optimisation du temps de cycle tout en garantissant des résultats conformes aux normes qualité les plus strictes.

Programme de formation WorkNC – Usinage Haute Précision & Optimisation

Fondamentaux de l’usinage haute précision en environnement FAO

- Définition des enjeux industriels liés à la haute précision : tolérances critiques, qualité de surface, stabilité dimensionnelle

- Présentation des secteurs concernés : micromécanique, optique, biomédical, outillage de forme et moule haute définition

- Impact des paramètres de coupe sur la qualité finale : vibratoire, déflexion outil, phénomènes thermiques

- Rôle central du logiciel WorkNC dans la maîtrise des trajectoires et des conditions d’usinage

Configuration d’un environnement FAO optimisé pour la précision

- Paramétrage avancé de l’environnement WorkNC : tolérances de calcul, gestion du brut, précision d’affichage

- Organisation des bibliothèques outils pour usinage fin : micro-outils, outils diamantés, outils hémisphériques à rayon constant

- Définition des machines de précision : limitations angulaires, vitesses admissibles, contrôle de lubrification

- Personnalisation de postprocesseurs pour compatibilité avec CN haut de gamme (Heidenhain, Siemens, NUM)

Préparation des modèles et géométries haute fidélité

- Importation de fichiers à très haute résolution : STEP, IGES, Parasolid, STL en précision maximale

- Contrôle topologique : détection d’anomalies géométriques pouvant nuire à la finition (arêtes ouvertes, surfaces inversées)

- Optimisation du maillage d’analyse pour garantir la fidélité des trajectoires aux courbes théoriques

- Création de surfaces de guidage spécifiques pour le pilotage des parcours dans les zones sensibles

Stratégies de finition haute définition

- Finition plane en très haute résolution : paramétrage des pas latéraux et axiaux pour une rugosité inférieure à 0.4 µm

- Stratégie Z-level optimisée pour zones verticales et fonds de cavités complexes

- Finition spiralée adaptative pour éviter les ruptures de matière et les marques visibles

- Application du morphing multi-directionnel pour améliorer la transition entre zones à rayon variable

Réduction des vibrations et stabilisation des trajectoires

- Analyse vibratoire anticipée : adaptation des entrées et sorties en douceur, rampes logarithmiques

- Utilisation d’accélérations contrôlées et limitation de l’effort outil pour la stabilité dynamique

- Choix de sens d’usinage pour minimiser les déformations (climb vs conventional)

- Gestion des passes résiduelles par finition différée avec micro-décalage

Usinage de matériaux exigeants et contrôles associés

- Stratégies d’usinage pour matériaux complexes : inox, titane, Inconel, composites haute densité

- Régulation thermique des parcours : limitation de la montée en température et refroidissement assisté

- Choix des revêtements outils et vitesses de rotation compatibles avec l’usinage de précision

- Suivi des variations géométriques liées à l’effort et compensation FAO intégrée

Simulation avancée et validation des trajectoires

- Simulation cinématique haute fidélité : visualisation de la matière enlevée avec précision micrométrique

- Détection proactive des défauts : creux, goujures, surplus résiduels sur zones critiques

- Évaluation des états de surface projetés en lien avec les stratégies d’approche et retrait outil

- Comparaison modèle-usiné : calcul automatique des écarts et export des cartes de tolérance

Optimisation du temps de cycle sans compromis sur la qualité

- Analyse des parcours trop denses ou redondants : allègement ciblé des zones non sensibles

- Paramétrage de vitesses variables selon zones géométriques (vitesse constante vs adaptative)

- Fusion de parcours ébauche/finition sur petites zones pour limiter les repositionnements

- Utilisation de micro-passes intelligentes avec seuil de déclenchement basé sur le volume restant

Contrôle qualité et validation métrologique

- Élaboration de protocoles d’inspection intégrés au process FAO

- Export des surfaces de contrôle vers logiciel de métrologie 3D ou palpage CN intégré

- Analyse post-usinage : écart type, moyenne d’écart absolu, répétabilité dimensionnelle

- Archivage des trajets validés et construction de bibliothèques FAO certifiées

Cas pratiques et études d’application

- Usinage de matrices à tolérance serrée pour le moulage micro-injection

- Fabrication de composants optiques : usinage miroir, surfaces libres à précision sub-micronique

- Implants biomédicaux : respect des normes ISO et exigences de biocompatibilité surface

- Pièces d’horlogerie : finitions esthétiques et précisions fonctionnelles sur composants mécaniques

Intégration dans une démarche de qualité totale

- Alignement du flux FAO avec les exigences ISO 9001 / EN 9100

- Structuration documentaire pour la traçabilité des trajectoires et stratégies appliquées

- Automatisation des rapports de production et d’écart qualité

- Recommandations pour le maintien des performances FAO à long terme

Perspectives et perfectionnement

- Modules complémentaires WorkNC pour la micro-finition, l’usinage par électroérosion ou les trajectoires hybrides

- Approfondissement sur les méthodes DoE pour optimisation multi-paramètres

- Préparation à la certification haute précision FAO (interne ou fournisseur grand compte)

- Intégration dans un système MES ou ERP pour la gestion intelligente des temps et cycles

Besoin d'aide