À propos de notre formation WorkNC – Fraisage 5 axes & Morphing de Surfaces

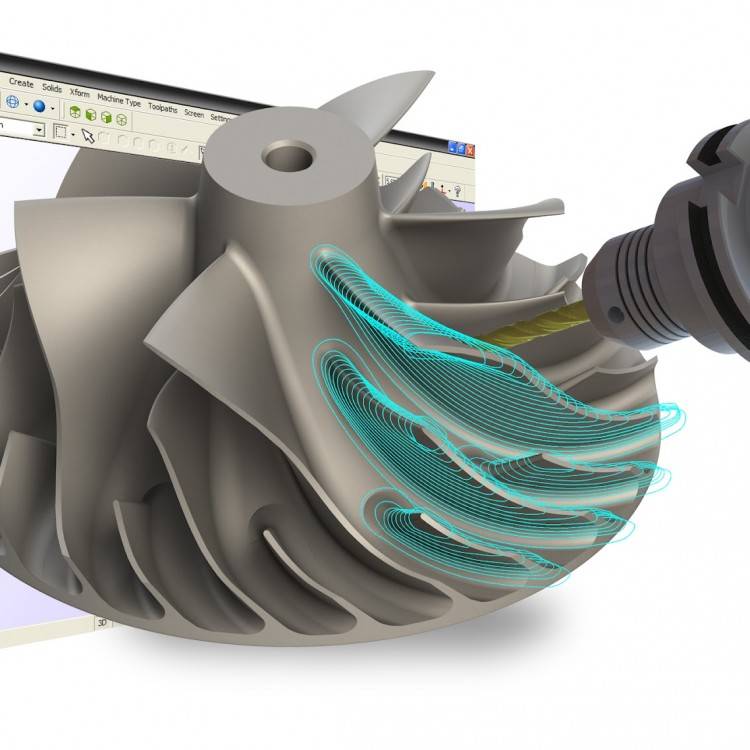

WorkNC en 5 axes continus permet d’exécuter des usinages complexes sur des formes sculptées et des géométries à accès difficile. Grâce à ses stratégies avancées d’orientation de l’outil et au morphing de surfaces, le logiciel offre une flexibilité totale pour exploiter tout le potentiel des machines à commande numérique multi-axes.

Cette formation s’adresse aux programmeurs FAO expérimentés, aux techniciens méthodes, aux opérateurs CN et aux chefs de projet usinage souhaitant monter en compétence sur le pilotage de trajectoires 5 axes et l’utilisation du morphing pour adapter automatiquement les parcours aux surfaces cibles. Le contenu pédagogique vous permettra de comprendre les subtilités des inclinaisons outils, de configurer vos postprocesseurs spécifiques, et de simuler vos opérations avec précision.

Vous apprendrez à définir les règles de morphing, à orienter l’outil dynamiquement selon les formes à suivre, à traiter les zones de transitions complexes, et à anticiper les contraintes machine grâce à la simulation avancée. Des cas concrets industriels issus de l’aéronautique, de l’automobile et du moule seront utilisés comme support de formation.

Cette formation WorkNC est accessible dans nos centres de Paris, Lyon, Lille, Strasbourg, Toulouse ou Nantes, ainsi qu’en intra-entreprise ou à distance selon vos contraintes techniques et logistiques.

Objectifs de la formation WorkNC – Fraisage 5 axes & Morphing de Surfaces

Cette formation vise à doter les participants des compétences techniques nécessaires à la programmation et à l’optimisation de parcours d’usinage en 5 axes continus au sein de WorkNC. Ils apprendront à configurer et contrôler les trajectoires d’outils en tenant compte des limitations machine, des inclinaisons complexes et des géométries à fort relief.

Les stagiaires seront formés à l’usage du morphing de surfaces pour adapter dynamiquement les trajectoires aux formes à usiner, à la définition des règles de pilotage orientation outil, et à la prévention des collisions grâce à la simulation cinématique. Ils sauront tirer profit des stratégies de contournage 5 axes simultanés, d’évitement de zones sensibles, et de fusion entre ébauche et finition multi-orientée.

À l’issue de la formation, les participants seront capables de programmer des pièces complexes en 5 axes, d’appliquer des règles d’inclinaison efficaces, de générer des parcours fluides et sans reprise manuelle, de valider leur code ISO et de transmettre en toute sécurité des programmes destinés à la production sur machines multi-axes. Ils seront également préparés à intégrer WorkNC dans un flux FAO avancé incluant la simulation machine réelle.

Programme de formation WorkNC – Fraisage 5 axes & Morphing de Surfaces

Introduction à l’usinage 5 axes et enjeux de morphing de surfaces

- Comprendre les différences entre usinage 3 axes, 3+2 axes, 5 axes positionnés et 5 axes continus

- Présentation des avantages du 5 axes : réduction des montages, gain de précision, optimisation des temps

- Introduction au morphing de surfaces : concept, applications industrielles, bénéfices techniques

- Tour d’horizon des modules WorkNC dédiés au 5 axes et à la transformation géométrique

Interface WorkNC spécifique au 5 axes

- Activation et configuration de l’environnement multi-axes

- Onglets et palettes dédiés aux trajectoires orientées et pilotées

- Gestion des axes de rotation, limitations machines, et cinématiques complexes

- Bibliothèque d’outils 5 axes, synchronisation avec les postprocesseurs multi-axes

Préparation des géométries pour le 5 axes

- Importation et vérification de modèles complexes issus de logiciels CAO 3D

- Détection automatique de zones d’usinage nécessitant l’utilisation de 5 axes continus

- Définition du brut, repérage des zones à accès difficile, gestion des collisions potentielles

- Création de surfaces de guidage, de référence et d’interpolation pour pilotage des trajectoires

Stratégies d’usinage en 5 axes simultanés

- Création de parcours continus : contournage de surfaces, spiralé, balayage piloté par vecteurs

- Utilisation des méthodes d’approche selon tangente, normale ou morphing

- Fusion des passes d’ébauche et de finition dans une seule stratégie optimisée

- Application des règles de sécurité en trajectoire continue : limitation de l’inclinaison, respect des angles d’attaque

Déploiement du morphing de surfaces dans WorkNC

- Définition des surfaces source et cible pour morphing

- Création de morphing directionnel ou selon une grille de points

- Utilisation des outils de distorsion et transformation progressive

- Application à des cas concrets : moulage, surface fonctionnelle, aubes de turbines

Gestion dynamique de l’orientation outil

- Pilotage manuel et automatique de l’orientation 5 axes selon géométrie et trajectoire

- Utilisation des vecteurs guides, normal surface, contrôle de l’angle de dépouille

- Évitement des collisions par repositionnement dynamique ou bascule d’inclinaison

- Calcul des enveloppes outils et prise en compte du porte-outil dans les déplacements

Simulation cinématique 5 axes et vérification

- Simulation complète du mouvement machine en cinématique réelle

- Détection de surcourse, collisions inter-parties (table, tête, outil)

- Analyse graphique des vitesses angulaires et des angles limites

- Rapports de conformité entre trajectoire FAO et capacités machine

Post-traitement spécifique au 5 axes

- Sélection du postprocesseur multi-axes adapté à la CN et à la machine réelle

- Personnalisation des lignes de code ISO, gestion des cycles et des consignes de sécurité

- Vérification syntaxique, simulation du G-code et validation avant transfert

- Édition des fiches opérateur, plans de bridage et instructions d’usinage

Exemples industriels et cas pratiques

- Usinage d’une hélice à 5 pales avec morphing de surface d’adaptation

- Contournage complexe d’un moule à géométrie libre avec transitions inclinées

- Réalisation d’un canal de turbine avec balayage de surface piloté

- Cas d’usinage aéronautique : usinage de bords d’attaque et extrados en 5 axes continus

Bonnes pratiques, méthodologie et productivité

- Optimisation des passes : orientation continue, regroupement, réduction des repositionnements

- Réduction de l’usure outil par choix d’angle d’attaque optimal

- Structuration des projets multi-axes pour réutilisation : templates, bibliothèques morphing

- Gestion des cycles longs et simulations préventives pour zéro défaut en atelier

Perspectives et parcours d’approfondissement

- Utilisation avancée du module Machine Simulation pour validation de l’usinage virtuel

- Évolution vers les modules de 5 axes positionné + remaillage adaptatif

- Préparation à l’intégration WorkNC dans une cellule robotisée ou un flux de production numérique continu

- Orientation vers certification, audit FAO ou développement sur mesure de postprocesseur 5 axes

Besoin d'aide