À propos de notre formation WorkNC – Usinage 2D & Contours

WorkNC est un logiciel de FAO de référence, conçu pour générer automatiquement des parcours d’outils optimisés pour l’usinage de pièces mécaniques. Sa puissance réside dans sa capacité à adapter les stratégies d’usinage aux contraintes réelles de production, tout en garantissant la qualité des finitions et la fiabilité des trajectoires.

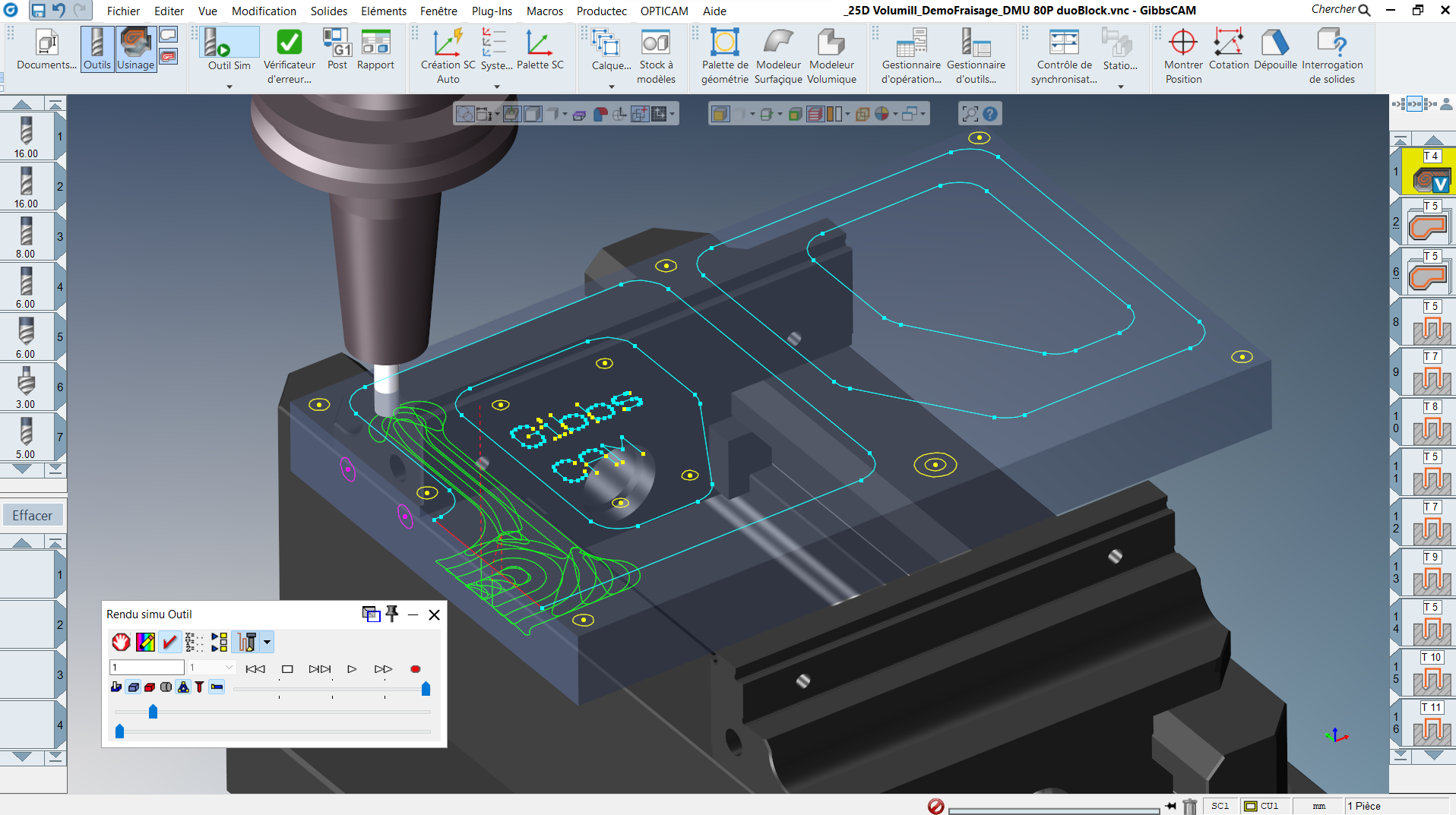

Cette formation dédiée à l’usinage 2D et aux contours s’adresse aux opérateurs CN, programmeurs FAO, techniciens d’atelier ou industriels désireux de prendre en main les fonctions essentielles de WorkNC pour le fraisage de profils 2D. À travers une pédagogie appliquée et axée sur les réalités de la production, vous apprendrez à préparer vos modèles, définir les zones d’usinage, générer des parcours précis, gérer les passes et simuler vos opérations pour anticiper toute erreur.

La formation se base sur des cas concrets issus de l’industrie mécanique : usinage de poches ouvertes/fermées, profils fermés, enlèvement de matière optimisé, contournage avec compensation. Elle vous permettra de construire des processus d’usinage robustes, sécurisés et directement applicables en atelier.

Nos formations WorkNC sont dispensées dans toute la France : Paris, Lyon, Marseille, Lille, Nantes, Toulouse, Strasbourg, Rennes et Bordeaux. Nous intervenons également en intra-entreprise ou en distanciel selon vos besoins de flexibilité.

Objectifs de la formation WorkNC – Usinage 2D & Contours

Cette formation a pour objectif de permettre aux participants de maîtriser les fonctionnalités fondamentales de WorkNC pour l’usinage 2D. Les stagiaires apprendront à configurer des zones d’usinage sur des géométries simples ou complexes, à paramétrer des stratégies de contournage, de poches et de gravure, et à générer des parcours d’outils optimisés en tenant compte des conditions de coupe réelles.

Ils sauront également adapter les paramètres de fraisage pour contrôler les passes, vitesses et profondeurs, simuler les trajectoires afin de détecter d’éventuelles collisions ou erreurs d’usinage, et exploiter les outils de visualisation et de simulation intégrés à WorkNC. Ils apprendront à choisir les bonnes séquences d’usinage pour optimiser les cycles de production et à anticiper les contraintes machine.

À l’issue de la formation, les participants seront capables de produire de manière autonome un programme d’usinage 2D complet, prêt à être transféré en atelier via postprocesseur, tout en respectant les exigences de précision, de sécurité et de productivité. La formation couvre également l’organisation des projets, la gestion des bibliothèques d’outils et les pratiques de documentation technique pour une intégration fluide au sein d’un environnement de production.

Programme de formation WorkNC – Usinage 2D & Contours

Introduction générale à l’usinage 2D en FAO

- Présentation du fraisage 2D : opérations classiques, enjeux industriels, machines concernées

- Place de l’usinage 2D dans le cycle de production numérique : du modèle CAO au parcours d’outil

- Rôle de WorkNC dans un environnement FAO complet : complémentarité avec ERP, CAO, simulation machine

- Tour d’horizon des fonctionnalités spécifiques à l’usinage 2D dans WorkNC

Interface utilisateur et environnement de travail

- Découverte de l’interface WorkNC : zones de travail, rubans, gestionnaires de stratégies

- Personnalisation de l’environnement : gestion des préférences, raccourcis, options machine

- Structure des projets : organisation des fichiers, enregistrements, sauvegardes et bibliothèques

- Introduction à la logique de reconnaissance automatique de formes géométriques

Préparation des géométries CAO

- Importation des fichiers CAO : formats supportés (IGES, STEP, STL, VDA, Parasolid…)

- Nettoyage et analyse des géométries : détection des erreurs, vérification de la fermeture des contours

- Prétraitement des modèles pour l’usinage : suppression des éléments inutiles, création de références

- Définition du brut : boîte englobante, formes personnalisées, import de volumes existants

Création de zones d’usinage 2D

- Délimitation manuelle et automatique des zones à usiner : sélection par calques, entités ou surfaces

- Identification des entités à usiner : perçages, contours fermés, poches ouvertes, gravure

- Stratégies de découpage des zones complexes : subdivision logique, préparation du parcours

- Utilisation de modèles de zones et gestion des cas répétitifs ou symétriques

Définition et paramétrage des stratégies de fraisage

- Contournage de profils fermés ou ouverts : réglages de décalage, approche, sortie, compensation

- Usinage de poches : poches avec ou sans îlot, poches en spirale, poches à géométrie variable

- Stratégies de dégrossissage : passes successives, optimisation des parcours, rainurage

- Gravure et marquage : typographies vectorielles, profondeur constante, stylet ou fraise

Gestion des outils et conditions de coupe

- Création et gestion d’une bibliothèque d’outils : fraises deux tailles, à surfacer, toriques

- Paramétrage des vitesses de coupe, avances, profondeurs de passe et montée en spirale

- Optimisation de la durée d’usinage en fonction des capacités machine et matière travaillée

- Adaptation des stratégies en fonction du bridage et des contraintes d’accessibilité

Simulation et validation du processus d’usinage

- Simulation graphique des trajectoires d’outil : analyse visuelle, vérification des collisions

- Évaluation des temps de cycle, usure outil, trajets parasites et passes inutiles

- Détection automatique d’erreurs : goujures, collisions, usinage dans le vide

- Comparaison entre parcours simulé et brut réel pour évaluer les zones non usinées

Génération du programme ISO et exploitation atelier

- Choix et paramétrage du postprocesseur adapté à la commande numérique cible

- Génération et vérification du code ISO : analyse syntaxique et visualisation CN

- Création de fiches suiveuses et de documents d’accompagnement opérateur

- Exportation des fichiers pour transfert vers la machine via réseau ou support physique

Bonnes pratiques et optimisation du process

- Structuration d’un projet WorkNC pour la réutilisation : modèles, calques, options sauvegardées

- Réduction des temps morts et sécurisation des opérations à l’aide des outils intégrés

- Gestion de la documentation technique : génération de rapports, archivage, traçabilité

- Analyse des retours atelier pour ajustement des parcours et des stratégies

Perspectives et continuité de parcours

- Évolution vers les modules 3 axes ou 5 axes pour la prise en charge de formes complexes

- Intégration dans un flux numérique global avec simulation machine et ERP

- Préparation à la certification WorkNC ou à des formations avancées en usinage multi-axes

Besoin d'aide