À propos de notre formation SolidCAM – Tournage-Fraisage

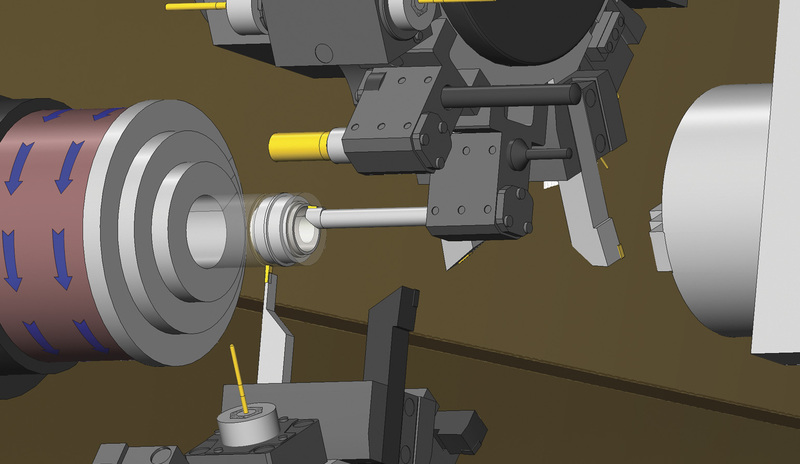

Le module Tournage-Fraisage de SolidCAM offre une solution puissante et intégrée à SolidWorks pour la programmation de centres multifonctions, combinant opérations de tournage et de fraisage sur une même machine CN. Il permet de gérer efficacement des pièces complexes nécessitant des reprises, des usinages sur plusieurs axes, et une synchronisation précise entre broche principale et contre-broche.

Cette formation s’adresse aux programmeurs CN, techniciens méthodes et responsables de production évoluant sur des tours multifonctions avec axes C et Y, tourelles motorisées ou broches synchronisées. Elle vous permettra d’exploiter pleinement les capacités multi-technologies de votre machine-outil, en intégrant dans un même projet SolidCAM les cycles de tournage, perçage, fraisage et reprise automatique.

La formation est axée sur des cas pratiques industriels et couvre la configuration machine, la création d’un environnement FAO mixte, la synchronisation des opérations entre broches, et l’optimisation des trajectoires avec contrôle total de la cinématique machine. Vous apprendrez à générer un code ISO fiable pour l’ensemble de vos opérations combinées.

Nos formations SolidCAM Tournage-Fraisage sont proposées à Paris, Lyon, Marseille, Toulouse, Lille, Strasbourg et Bordeaux, avec possibilité de formation en présentiel ou à distance.

Objectifs de la formation SolidCAM – Tournage-Fraisage

Cette formation a pour objectif de permettre aux participants de programmer efficacement des opérations combinées de tournage et fraisage sur machines CN multifonctions à l’aide de SolidCAM, intégré à SolidWorks. Elle répond aux exigences des environnements industriels modernes, où la flexibilité, la réduction des temps de cycle et la précision d’usinage sont des priorités.

Les stagiaires apprendront à créer un projet FAO intégrant des séquences d’usinage multiples, à configurer une machine multi-broche avec tourelle motorisée, et à synchroniser les opérations entre broche principale et contre-broche. Ils sauront gérer les axes rotatifs (C, Y), les orientations outils, ainsi que la transition fluide entre cycles tournage et cycles fraisage.

La formation abordera également la gestion des montages complexes, la sélection des outils appropriés pour les différentes technologies, la simulation des parcours dans l’environnement machine, la détection de collisions et la validation complète du processus via post-traitement ISO. L’objectif est de sécuriser la chaîne de production tout en maximisant la productivité.

À l’issue de la formation, les participants seront capables de piloter un projet d’usinage complet sur centre multifonction, en exploitant toutes les fonctionnalités du module Tournage-Fraisage de SolidCAM, pour produire des programmes fiables et cohérents adaptés aux besoins industriels multi-technologies.

Programme de formation SolidCAM – Tournage-Fraisage

Introduction à l’usinage combiné tournage-fraisage

- Présentation des centres multifonctions : broche principale, contre-broche, axes C et Y

- Fonctionnalités de SolidCAM dédiées aux machines bi-technologies

- Avantages industriels : gain de temps, réduction des reprises, usinage complet en une passe

- Présentation de cas industriels typiques (pièces aéronautiques, médicales, pièces prismatiques)

Création et paramétrage d’un projet Tournage-Fraisage

- Définition d’un projet FAO combiné dans l’environnement SolidWorks/SolidCAM

- Sélection d’une machine multifonction avec configuration multi-broche et tourelle

- Paramétrage du brut, du modèle pièce, des repères et des plans d’usinage

- Gestion des points zéro machine pour chaque technologie et chaque phase

Montage et organisation des outils

- Définition d’un magasin d’outils mixte : outils de tournage, outils rotatifs

- Positionnement sur tourelle, orientation outils, prise en compte des porte-outils motorisés

- Synchronisation de la broche principale et de la contre-broche

- Stratégie d’approche outil selon le type d’opération : radial, axial, transversal

Opérations de tournage standard

- Dressage, chariotage, ébauche/finition en continu sur broche principale

- Usinage de gorges radiales, axiales et filetage tourné (G76)

- Perçage axial sur broche ou contre-broche avec cycles standards (G81-G83)

- Utilisation des cycles de reprise automatisée via transfert broche

Opérations de fraisage sur tour

- Fraisage axial avec orientation broche : contournage, poches, perçages complexes

- Usinage latéral sur axe Y : rainures, cavités et surfaçages

- Utilisation de cycles en interpolation circulaire sur axe C

- Stratégies 3+2 et interpolation 4 axes sur tourelle motorisée

Synchronisation multi-broche et phases d’usinage

- Création de phases de tournage/fraisage distinctes pour broche principale et contre-broche

- Transfert automatique de la pièce : stratégie de synchronisation, bridage, plan de reprise

- Contrôle de la coordination des axes en rotation et translation

- Vérification de l’enchaînement complet des opérations sur pièce unique

Simulation machine et sécurité de parcours

- Simulation réaliste du cycle combiné tournage-fraisage avec détection des collisions

- Vérification des mouvements de transfert broche et changement d’outil

- Analyse du comportement cinématique machine selon configuration réelle

- Validation des parcours pour enchaînement fluide et sans interruption

Post-traitement et génération ISO multi-technologies

- Utilisation du post-processeur adapté aux centres multifonctions (interpolation axe C/Y)

- Génération d’un programme unique avec séparation logique des phases

- Contrôle des synchronisations, M-codes, cycles spécifiques tournage-fraisage

- Préparation de la fiche outil, de la gamme opératoire et des documents atelier

Études de cas appliquées

- Programmation complète d’une pièce avec cycles tournage + poches fraisées latérales

- Simulation d’une reprise automatique entre broche principale et contre-broche

- Finition axiale et perçage angulaire sur centre avec tourelle motorisée

- Contrôle final du processus, analyse des temps de cycle et ajustement des stratégies

Bonnes pratiques et recommandations

- Organisation du projet SolidCAM multi-phase : logique d’arborescence

- Préconisations pour la sécurité outil et le contrôle des efforts combinés

- Conseils de structuration documentaire pour l’atelier et la méthode

- Anticipation des défauts de reprise, collisions et limitations machine

Perspectives et perfectionnement

- Présentation de modules complémentaires : 5 axes simultané, iMachining sur tour

- Recommandations pour certification SolidCAM niveau avancé multi-technologies

- Accompagnement pour validation post-processeur et adaptation aux machines réelles

Besoin d'aide