À propos de notre formation PowerMill – Moules & Cavités complexes

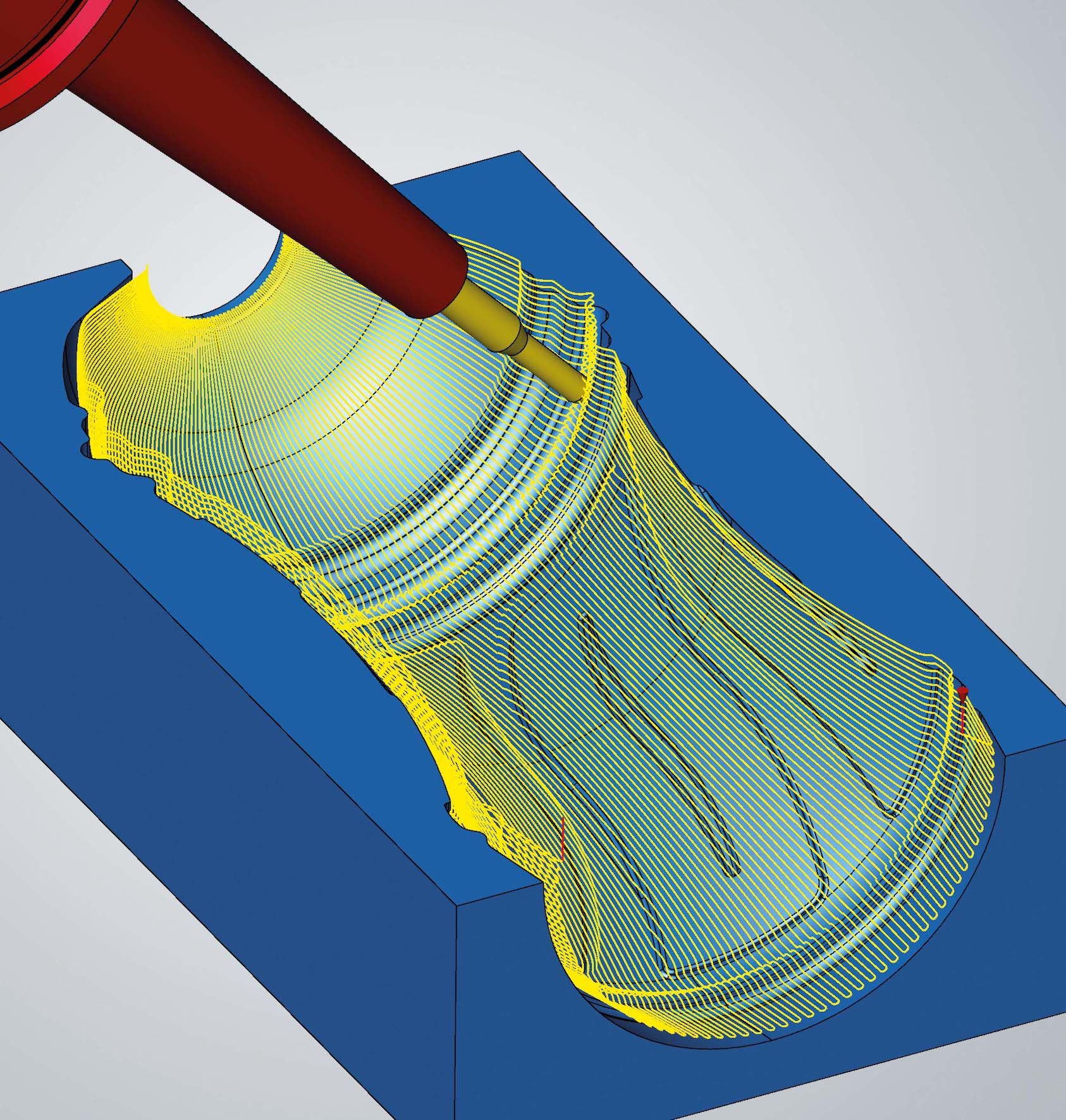

Le fraisage de moules et cavités complexes est une spécialité exigeante qui requiert une parfaite maîtrise des parcours d’usinage, une connaissance approfondie des contraintes de finition 3D et un contrôle rigoureux des trajectoires pour garantir la conformité des empreintes, la stabilité des efforts de coupe, et l’obtention d’un état de surface irréprochable dès la sortie machine. PowerMill est l’un des rares outils FAO capable de répondre à ces exigences à travers un ensemble de stratégies dédiées, des outils de simulation avancés et une capacité unique d’adaptation aux post-processeurs complexes.

Cette formation s’adresse aux programmeurs FAO, techniciens outilleurs, responsables méthodes et profils industriels travaillant dans le domaine du moulage plastique, injection, compression, soufflage ou fonderie, et qui souhaitent développer leur expertise dans la programmation de parcours complexes adaptés à des empreintes fortement incurvées, à des poches profondes à géométrie libre, ou à des zones difficiles d’accès nécessitant une stratégie multi-orientations. La formation couvre l’intégralité de la chaîne FAO, depuis la modélisation du brut jusqu’à la simulation complète machine et la génération ISO optimisée.

Grâce à une approche pédagogique orientée terrain, vous apprendrez à combiner intelligemment les parcours d’ébauche, de semi-finition et de finition, à utiliser les outils d’analyse de matière résiduelle, à prévenir les sur-coupes sur les arrêtes vives et les fonds étroits, et à mettre en œuvre des stratégies multi-axes si nécessaire pour atteindre des zones non usinables en 3 axes classiques. La formation inclut un module complet de simulation machine intégrant les contraintes de bridage, ainsi qu’une séquence dédiée au paramétrage et au test des post-processeurs pour garantir un transfert atelier conforme à vos contraintes machines.

Ce stage est proposé en présentiel dans nos centres de formation de Paris, Lyon, Toulouse, Marseille, Lille, Bordeaux et Strasbourg, ou à distance avec possibilité d’exercices sur pièces issues de votre propre production.

Objectifs de la formation PowerMill – Moules & Cavités complexes

Cette formation a pour objectif de rendre les participants capables de concevoir, programmer, simuler et valider des parcours d’usinage spécifiques aux moules et cavités complexes dans PowerMill, en intégrant toutes les contraintes de finition haute précision, d’accès difficile, de tolérancement serré et de conformité géométrique imposées par l’industrie du moulage et de l’outillage. Il s’agit de fournir une méthode complète, fiable et reproductible pour obtenir, dès la FAO, des trajectoires compatibles avec les standards qualité et les attentes de finition de l’atelier sans retouche manuelle.

À l’issue de la formation, les stagiaires sauront identifier les zones critiques à usiner en fonction des tolérances du plan, choisir les stratégies les mieux adaptées à chaque forme : poches profondes, parois inclinées, rayons faibles, zones de raccords, empreintes négatives ou contre-dépouilles, et paramétrer dans PowerMill des séquences multi-passes qui garantissent un enlèvement matière maîtrisé, une répartition des efforts de coupe homogène, et un état de surface conforme dès la première passe de finition.

Un accent particulier est mis sur la gestion des surépaisseurs localisées, l’optimisation des angles d’approche, le pilotage de l’orientation outil sur zones courbes ou verticales, ainsi que sur le découpage intelligent des zones à usiner pour éviter les reprises inutiles ou les conflits de trajectoires entre cavités adjacentes. Les participants apprendront également à simuler leurs parcours dans un environnement réaliste intégrant la cinématique machine, les éléments de bridage, et à contrôler dynamiquement les collisions, les dégagements et les mouvements parasites avant validation ISO.

Enfin, la formation intègre un module post-processeur dans lequel les participants apprendront à valider techniquement les sorties ISO générées, à ajuster les paramètres critiques (cycles, vitesses, tolérances, postures outil) en fonction des contraintes spécifiques à leur machine-outil ou à leurs clients, et à garantir une chaîne numérique cohérente, stable et sécurisée, depuis l'import CAO jusqu'à la production pièce réelle en atelier.

Programme de formation PowerMill – Moules & Cavités complexes

Enjeux de l’usinage de moules dans PowerMill : formes complexes, tolérances serrées, continuité de surface

- Introduction aux spécificités de l’usinage de moules, empreintes et cavités à haute valeur ajoutée : traitement de zones à géométrie non développable, forte densité de détails surfaciques, profondeur d’enfoncement élevée, tolérancement géométrique exigeant et contraintes thermomécaniques liées à l’injection ou au formage.

- Exploration des atouts de PowerMill pour répondre à ces exigences : stratégie multi-passes, outils analytiques de matière résiduelle, simulation temps réel, contrôle des efforts de coupe localisés, continuité vectorielle dans les zones à forte courbure et adaptabilité des parcours à la configuration machine et outil.

Modélisation du brut, orientation stratégique et préparation du projet FAO

- Import de pièces CAO natives, nettoyage de la topologie, vérification des défauts surfaciques, et orientation optimale de la pièce dans l’environnement FAO PowerMill selon les zones critiques à usiner (zones profondes, arêtes vives, contres-dépouilles, poches négatives, empreintes complexes).

- Création d’un brut réaliste basé sur les plans ou sur pièce moulée semi-finie, gestion de la surépaisseur initiale, simulation du bridage à l’étau ou sur plaque avec contre-formes, et définition précise du repère d’origine FAO en fonction des zones d’accès prioritaires.

Construction et optimisation d’une bibliothèque d’outils dédiée au moule

- Création d’outils de finition et semi-finition spécifiques : fraises à bout hémisphérique, fraises torique, outils coniques, micro-fraises pour gravures, outils de reprise dans fonds étroits ; adaptation des longueurs utiles et contrôle des porte-outils pour éviter les collisions lors de l’usinage de cavités profondes.

- Définition avancée des conditions de coupe en fonction des matériaux (acier prétraité, acier trempé, aluminium, cuivre, graphite), intégration des vitesses d’avance spécifiques aux petites sections d’outil, et ajustement dynamique des vitesses selon les zones sensibles de la pièce.

Stratégies d’ébauche adaptées aux volumes fermés et aux zones profondes

- Implémentation de stratégies d’ébauche Z constant, parcours 3D adaptatif ou par niveau, avec ajustement progressif des profondeurs de passe, contrôle des dégagements et gestion du brut résiduel par recalcul automatique ; application de stratégies segmentées pour cavités très profondes ou inclinées.

- Utilisation des fonctions de limitation d’usinage pour isoler des zones précises à fort volume matière, éviter l’usinage redondant sur surfaces déjà traitées, et préparer des séquences d’enchaînement en semi-finition multi-orientée (3+2) ou inclinée pour sécuriser les arêtes de la cavité.

Séquences de semi-finition et traitement des détails locaux

- Organisation des séquences intermédiaires pour traitement des rayons de raccord, des parois verticales, des talus et des fonds intermédiaires ; création de stratégies de recouvrement multi-directions pour zones à géométrie irrégulière et angles vifs non accessibles en ébauche brute.

- Identification des zones critiques par cartographie de matière résiduelle, visualisation 3D colorimétrique de la surépaisseur restante, reprogrammation automatique ou manuelle des zones avec sélection vectorielle, et contrôle visuel du contact outil/matière en simulation dynamique.

Finition de haute précision des empreintes et zones fonctionnelles

- Mise en œuvre des stratégies de finition de surface continues, morphing, spirales, par projections ou direction constante, en ajustant les chevauchements selon les tolérances à respecter, la qualité d’état de surface souhaitée et le type de gravure ou texturation à usiner.

- Contrôle précis des retraits de matière dans les zones sensibles (arêtes vives, angles de reprise, surfaces d’étanchéité), vérification des raccords entre stratégies différentes pour éviter les marques de transition, et simulation d’enlèvement matière pour anticiper l’état de surface final.

Simulation machine complète et détection des interférences outil / pièce / porte-outil

- Simulation cinématique intégrée de la machine réelle en 3 ou 5 axes, configuration des limites physiques machine, gestion des volumes d’interdiction autour des étaux, mors et plaques de bridage ; détection avancée des collisions dynamique en simulation réelle et prévention par ajustement des angles d’attaque ou réduction des longueurs d’outil.

- Édition des rapports de simulation pour validation qualité, reprogrammation rapide des zones à risque, contrôle du respect des dégagements minimum selon la longueur utile, et vérification de la conformité des trajectoires avec le plan de tolérancement de la pièce.

Personnalisation des post-processeurs pour moules et machines spécifiques

- Lecture, adaptation et test des post-processeurs PowerMill pour gestion des cycles spécifiques liés à l’usinage de moules : sous-programmes, reprises automatiques, cycles de finition multiples, changements d’origine programmés ; vérification du code ISO généré et insertion de commentaires opérateurs pour sécuriser le transfert vers l’atelier.

- Simulation du programme ISO sur simulateur indépendant ou en boucle machine fermée, correction manuelle si besoin, validation des séquences critiques et configuration de la post-génération pour séparer les programmes par zone ou type d’outil.

Étude de cas complète – usinage d’une empreinte multi-niveaux avec fonds étroits

- Réalisation complète d’un cycle FAO pour moule à empreinte profonde : modélisation brut, stratégie d’ébauche, semi-finition, finition localisée, simulation machine, vérification post-processeur, génération ISO et documentation opératoire complète pour passage en production atelier.

Production documentaire et dossier atelier complet

- Création des fiches outils, gammes opératoires, rapports de simulation, fiches de contrôle, et plans de bridage pour fournir à l’atelier un dossier technique complet sans rupture ni ajustement manuel post-FAO ; préparation à la validation ISO qualité ou audit client.

Besoin d'aide