À propos de notre formation PowerMill – Fraisage 5 axes

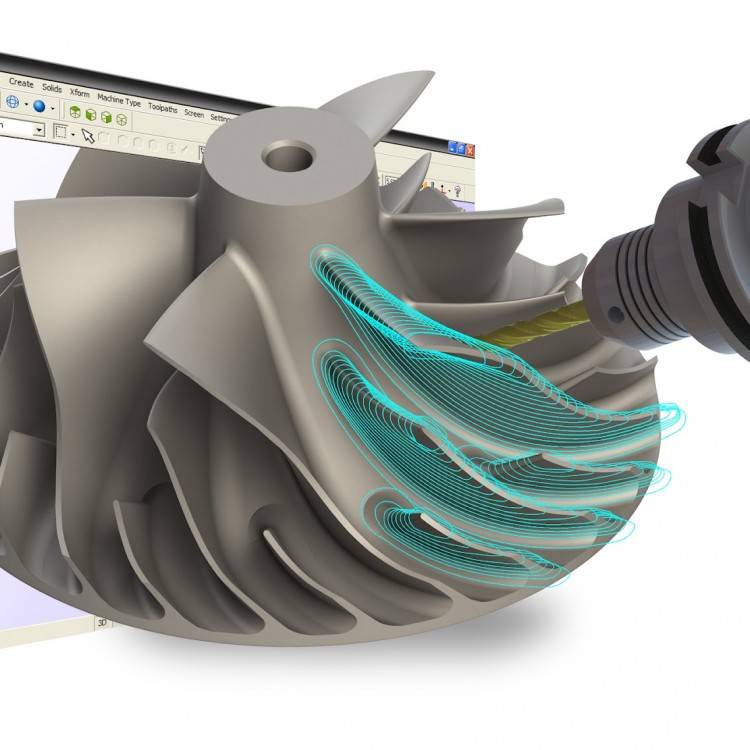

La maîtrise du fraisage 5 axes constitue aujourd’hui un levier technologique majeur pour les ateliers d’usinage à forte valeur ajoutée. PowerMill, logiciel FAO développé par Autodesk, offre un ensemble d’outils puissants et spécialisés pour la programmation de parcours complexes sur machines multi-axes, permettant de répondre aux exigences les plus pointues en matière de précision, d’accessibilité des zones difficiles, et de réduction du temps d’usinage.

Cette formation est spécifiquement conçue pour les programmeurs FAO expérimentés, techniciens méthodes, responsables industrialisation et opérateurs confirmés, désireux d’exploiter pleinement les capacités avancées de PowerMill en environnement 5 axes. Elle couvre l’ensemble des aspects de la programmation : choix des stratégies adaptées aux géométries complexes, gestion dynamique des orientations outil, définition des axes de pivotement, contrôle des collisions dans un contexte machine réel et génération de code ISO hautement personnalisé à l’aide de post-processeurs configurables.

En plus des stratégies d’ébauche et de finition propres aux pièces multi-surfaces, la formation intègre des modules spécifiques sur la simulation cinématique temps réel avec détection des collisions porte-outil et machine, ainsi qu’un module complet sur l’édition, l’adaptation et la validation des post-processeurs pour centres d’usinage 5 axes continus ou positionnés (3+2). L’accent est mis sur les méthodes concrètes de sécurisation des parcours, de validation en environnement virtuel et de transfert sans rupture vers l’atelier.

Nos sessions PowerMill 5 axes sont organisées à Paris, Lyon, Toulouse, Marseille, Strasbourg, Bordeaux et Lille, en présentiel ou à distance avec accompagnement sur pièces client.

Objectifs de la formation PowerMill – Fraisage 5 axes

Cette formation a pour objectif de doter les professionnels de l’usinage des compétences techniques nécessaires pour programmer, simuler et sécuriser des opérations de fraisage 5 axes sur des géométries complexes à l’aide de PowerMill. Elle vise à permettre une parfaite maîtrise des stratégies multi-axes, une gestion précise des trajectoires dans les espaces restreints, ainsi qu’un contrôle rigoureux des cinématiques machines pour garantir la qualité de finition, la sécurité des équipements, et l’optimisation des temps de cycle en environnement industriel réel.

À l’issue de la formation, les stagiaires seront en capacité de concevoir des stratégies d’ébauche et de finition adaptées à chaque typologie de pièce, en intégrant des critères de cinématique machine, de type d’orientation outil (fixe, automatique, vectorielle), et de contrôle des recouvrements dans les zones à forte courbure. Ils sauront manipuler avec précision les réglages de sécurité liés aux orientations outil, limiter les rotations parasites ou impossibles, et adapter leurs paramètres pour garantir des trajectoires stables et reproductibles, quel que soit le type de centre 5 axes utilisé (à table basculante, tête pivotante ou table-table).

Un module avancé de simulation permettra aux participants de simuler l’ensemble du processus dans un environnement réaliste, incluant la cinématique complète de la machine, le bridage pièce, la détection de collision en temps réel et le contrôle des angles d’inclinaison admissibles selon la mécanique du centre d’usinage. Cette étape est essentielle pour sécuriser les cycles, éviter tout risque de collision outil/machine et valider la conformité des parcours avant transfert en atelier.

Enfin, la formation inclut un bloc spécialisé sur le traitement des post-processeurs 5 axes : lecture, adaptation et test de fichiers post, insertion de conditions avancées liées à l’orientation outil ou à la configuration machine, vérification du code ISO généré et analyse de la conformité avec les standards de production du client. L’objectif final est de garantir une chaîne numérique totalement maîtrisée, de la CAO à la machine CN, sans rupture ni approximation.

Programme de formation PowerMill – Fraisage 5 axes

Introduction au fraisage 5 axes dans PowerMill : enjeux, typologies et environnements

- Présentation détaillée des configurations machines 5 axes les plus répandues dans l’industrie (tables basculantes, têtes pivotantes, table-table, 3+2 et 5 axes continus), explication des différences cinématiques et des impacts sur la programmation FAO avec PowerMill, notamment en termes de limitation angulaire, accessibilité des zones et risques de collision liés aux mouvements combinés.

- Tour d’horizon complet de l’environnement PowerMill 5 axes, explication de la logique de programmation multi-axes, des options d’inclinaison automatique, des vecteurs manuels et des outils de contrôle des orientations dynamiques ; structuration avancée d’un projet PowerMill orienté fraisage 5 axes en contexte de production réelle avec pièces à forte complexité géométrique.

Préparation du projet et définition du contexte machine

- Importation de pièces complexes au format natif ou STEP, traitement des discontinuités de surface, mise en place du brut réaliste, orientation pièce dans l’environnement machine selon les axes disponibles, et définition du repère FAO en fonction de la stratégie globale à adopter (usinage multi-faces, approches inclinées, zones masquées, cavités étroites).

- Paramétrage complet de la machine virtuelle avec cinématique réelle (axes, limitations, butées physiques), choix du mode de calcul (inclinaison automatique vs contrôle manuel), simulation initiale des zones accessibles et anticipation des axes critiques, notamment pour les pièces à forte amplitude angulaire ou à accès limité (aubes, turbines, moules cavités profondes).

Création et gestion des outils spécifiques pour usinage multi-axes

- Construction d’outils spécifiques pour fraisage 5 axes (fraises toriques, outils à rayon progressif, outils coniques, outils de reprise en poche inclinée), intégration des porte-outils longs avec enveloppes de sécurité personnalisées, contrôle du volume d’interférence et ajustement des longueurs actives selon les orientations attendues sur les trajectoires générées.

- Gestion avancée de la bibliothèque d’outils PowerMill : classification par matière, par application, par zone à usiner ; définition des conditions de coupe selon les matériaux abrasifs (titane, Inconel, acier trempé), avec adaptation des vitesses, avances, stratégies d’approche et dégagements adaptés aux contraintes de rotation simultanée.

Stratégies d’ébauche et dégrossissage multi-axes

- Implémentation de stratégies d’ébauche à orientation fixe (3+2) avec gestion des zones selon l’accessibilité géométrique, application de plans d’usinage conditionnels en fonction des vecteurs de surface, et programmation en séquences orientées pour dégrossissage progressif et suppression du brut dans les volumes restreints, sans interférence outil/matière.

- Utilisation des ébauches continues 5 axes pour pièces à forme libre, avec optimisation de l’engagement matière par contrôle de l’orientation outil temps réel, limitation des basculements inutiles, et ajustement dynamique des axes en fonction des valeurs de courbure de surface et de l’encombrement machine simulé.

Stratégies de finition 5 axes continues : maîtrise des trajectoires complexes

- Application des parcours de finition par suivi de surface, usinage morphing entre courbes, finition à orientation fluide sur zones de forte courbure ou cavités inclinées, avec contrôle du recouvrement, lissage des transitions, et réduction des variations d’axe entre chaque segment pour stabilisation machine.

- Programmation de parcours avec orientation automatique ou contrôle vectoriel manuel : création de trames de vecteurs optimisés, import de géométrie guide pour pilotage de l’inclinaison, évitement des singularités de trajectoire, et simulation continue pour validation des plages de mouvement acceptables par la mécanique machine.

Simulation machine avancée avec détection des collisions multi-corps

- Simulation complète du processus avec cinématique réelle de la machine CN, intégration du bridage pièce, des mors, étaux, accessoires, et validation des mouvements de basculement, d’inclinaison, de rotation combinée dans les limites physiques réelles des axes A, B, C ; calcul des efforts de dégagement et des zones interdites selon l’outil et la pièce.

- Détection des collisions : porte-outil contre pièce, outil contre porte-pièce, machine contre pièce, simulation dynamique avec ralentissement automatique sur zones critiques, et génération de rapports d’analyse des conflits détectés ; reprogrammation intelligente des segments à risque et ajustement des orientations critiques.

Post-processeurs avancés pour machines 5 axes continues

- Lecture, adaptation et personnalisation de post-processeurs PowerMill pour machines multi-axes complexes : intégration des instructions spécifiques à la machine (gestion des axes interpolés, changements de plan, codes d’inclinaison), test sur simulateur et interprétation ligne à ligne du code ISO généré pour correction fine.

- Ajout de conditions dynamiques dans le post : bascule entre cycles 3+2 et 5 axes continus, activation des décalages angulaires, gestion de la sécurité outil, insertion de macros ou sous-programmes spécifiques selon les besoins production, et édition avancée pour conformité atelier et compatibilité ISO CN.

Études de cas industriels – pièces réelles multi-surfaces

- Programmation complète de pièces à géométrie complexe telles que moules à empreinte profonde, aubes de turbine, boîtiers inclinés ou éléments mécaniques à faces non parallèles, avec simulation complète du processus, détection d’interférences, validation trajectoires, génération ISO et documentation opératoire.

Finalisation du processus FAO et intégration atelier

- Export de l’ensemble des fichiers nécessaires à la production : gamme opératoire, fichier ISO validé, fiche outils enrichie, simulation machine documentée, contrôle dimensionnel prévisionnel, recommandations de bridage et de surveillance machine ; création d’un dossier complet destiné à la mise en production sans retouche manuelle.

Besoin d'aide