À propos de notre formation PowerMill – Fraisage 3 axes

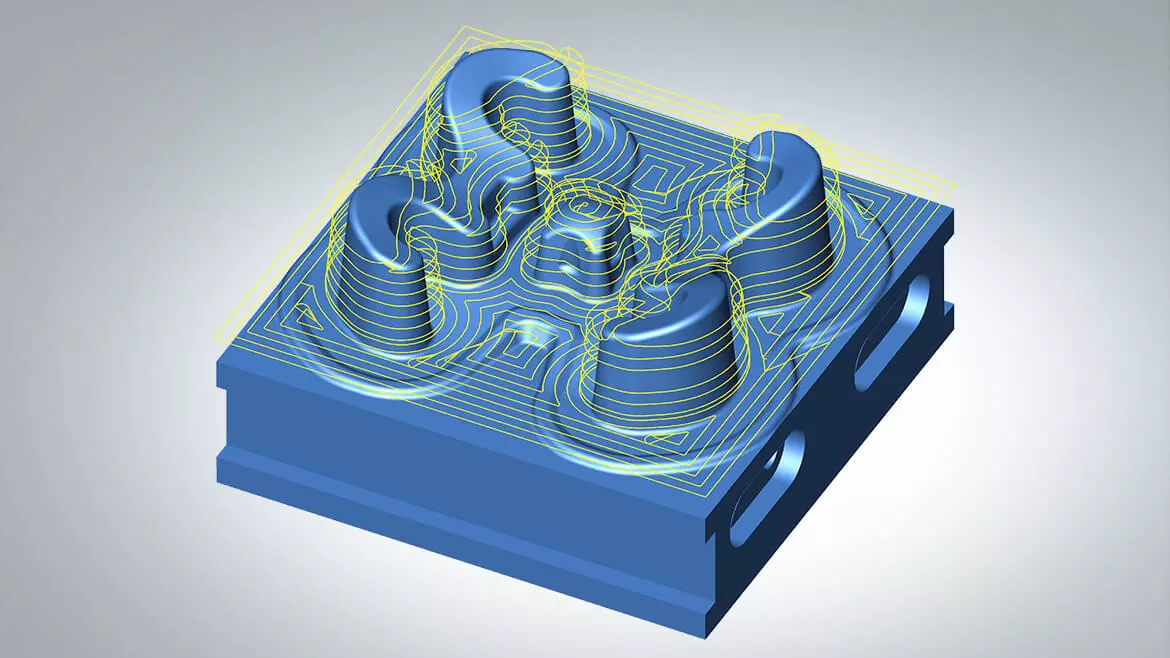

PowerMill est la solution FAO de référence pour l’usinage à grande vitesse et la programmation des machines à commande numérique à haut niveau de complexité. Cette formation 3 axes vous permettra d’exploiter pleinement les stratégies de parcours optimisés propres à PowerMill, tout en intégrant les aspects cruciaux de simulation machine et de gestion de post-processeur.

Elle s’adresse aux programmeurs CN, techniciens méthodes, opérateurs expérimentés et responsables de production qui souhaitent maîtriser l’environnement PowerMill pour produire des trajectoires efficaces, sécurisées et prêtes à l’export ISO. En plus des stratégies d’ébauche, de finition et de contournage, vous apprendrez à configurer et analyser des simulations précises avec détection de collisions.

La formation intègre également un module avancé sur le post-traitement : vous verrez comment adapter et tester vos post-processeurs PowerMill, ajuster les cycles, personnaliser les sorties ISO et assurer une compatibilité totale avec vos centres d’usinage 3 axes. L’approche est résolument pratique, orientée production, et basée sur des cas concrets issus de l’industrie.

Nos formations PowerMill 3 axes sont disponibles à Paris, Lyon, Toulouse, Lille, Marseille, Strasbourg et Bordeaux, en présentiel ou à distance.

Objectifs de la formation PowerMill – Fraisage 3 axes

Cette formation a pour objectif de rendre les participants pleinement opérationnels sur l’environnement PowerMill pour le fraisage 3 axes, en leur permettant de programmer des parcours optimisés, d’en assurer la simulation machine, et de générer un code ISO prêt pour la production. L’approche pédagogique s’articule autour de la performance d’usinage, la sécurité, et la maîtrise du post-traitement.

À l’issue de la formation, les stagiaires sauront modéliser un brut, configurer un environnement FAO 3 axes, et exploiter toutes les stratégies d’ébauche et de finition proposées par PowerMill. Ils apprendront à choisir les bonnes approches d’usinage selon la géométrie pièce, à ajuster les conditions de coupe, les recouvrements, les liaisons, et à éviter les ruptures d’effort.

La formation inclut un module de simulation avancée avec vérification des trajectoires, détection de collision avec l’environnement machine, et contrôle des mouvements de dégagement. Les participants sauront ajuster dynamiquement les stratégies en fonction des résultats de simulation.

Un volet spécifique est également consacré aux post-processeurs : compréhension de la structure d’un post, personnalisation des cycles, génération ISO, et tests sur machines réelles. L’objectif est de garantir un transfert atelier fiable, sécurisé et conforme aux exigences industrielles.

Programme de formation PowerMill – Fraisage 3 axes

Introduction à PowerMill et structuration d’un projet FAO professionnel

- Découverte approfondie de l’environnement Autodesk PowerMill et de son interface utilisateur, avec une prise en main des menus contextuels, de l’arborescence des entités FAO et des outils d’optimisation visuelle, afin de poser une base de travail stable et orientée production industrielle.

- Création d’un nouveau projet avec importation de géométries complexes au format STEP, IGES ou STL, définition des unités de travail, orientation stratégique de la pièce, positionnement du repère de programmation et configuration du brut et du sur-brut pour adapter l’environnement aux contraintes d’usinage réelles.

- Paramétrage initial des ressources machine et structuration hiérarchique d’un projet : affectation des outils, mise en place des groupes d’opérations, préparation des stratégies pour traitement séquentiel des zones complexes, et anticipation des futurs besoins en finition multi-passes et simulation machine.

Gestion des bruts, surépaisseurs, et zones d’usinage spécifiques

- Construction de volumes de brut adaptés aux géométries importées, avec création manuelle ou automatique selon les volumes et intégration de bruts semi-finis pour cas de pièces en reprise ou en semi-finition, en tenant compte de la stratégie d’usinage globale et des contraintes de bridage.

- Utilisation des outils de détection automatique des zones actives à usiner, génération de limites personnalisées, exclusion de surfaces critiques ou déjà finies, et définition de zones d’approche pour gérer les parcours en approche tangentielle ou en plongée contrôlée sur matière brute.

- Application de surépaisseurs localisées et différentielles pour conserver une matière de sécurité sur les zones de tolérance serrée, ou pour anticiper une finition ultérieure à l’aide d’un outil spécifique, avec contrôle global de l’épaisseur restante via les outils de visualisation et simulation.

Stratégies d’ébauche complexes et gestion dynamique du brut restant

- Mise en œuvre de stratégies d’ébauche avancées en fonction de la géométrie et du type de matière à usiner, en comparant les approches traditionnelles avec les cycles adaptatifs modernes conçus pour réduire l’effort outil tout en maximisant la durée de vie de la plaquette et la stabilité des passes profondes.

- Paramétrage détaillé des profondeurs de passe, des taux de recouvrement latéral et axial, de l’ordre de traitement des zones, et des vitesses d’approche selon la topographie du brut, avec mise en œuvre de stratégies de dégagement progressif et d’optimisation du temps de cycle brut via simulation anticipée.

- Gestion du brut dynamique tout au long du processus d’ébauche, avec reprogrammation automatique des zones non usinées en fin de cycle, recalcul des volumes résiduels pour guidage de la finition, et visualisation 3D des zones critiques à retraiter.

Stratégies de finition précises et multi-surfaces

- Implémentation des stratégies de finition par plans parallèles, spirales 2D/3D, contournage de profils complexes, ou finition selon une direction prédéfinie pour traitement des grandes surfaces, avec maîtrise des tolérances de surface, des chevauchements et des transitions angulaires douces.

- Utilisation de parcours spécifiques pour finition de zones verticales, zones planes, rayons intérieurs, fonds de cavité, et traitements particuliers des arêtes vives, avec intégration de passes de reprise automatisées ou semi-guidées selon la courbure locale et la zone de transition géométrique.

- Évaluation de la surépaisseur résiduelle après finition par simulation colorimétrique, et application de retraits localisés ou de parcours de finition conditionnels pour garantir l’homogénéité du rendu pièce et la conformité avec les plans de tolérance dimensionnelle en vigueur.

Simulation machine réaliste et contrôle des collisions

- Paramétrage d’un environnement machine virtuel en 3 axes avec définition des limites de déplacement, intégration de la cinématique réelle de la machine CN, ajout de l’environnement de bridage, mors, étaux, éléments de support et volumes de sécurité pour assurer une simulation fiable et représentative.

- Simulation graphique complète des parcours calculés avec visualisation de l’enlèvement matière, superposition du brut, affichage des zones de surcharge, et calcul des efforts de coupe par zone, afin d’identifier les trajectoires non optimales avant génération ISO.

- Activation des outils de détection de collisions sur l’outil, le porte-outil et la pièce avec validation 3D dynamique, gestion des zones interdites, paramétrage de la vitesse de simulation, et reprogrammation rapide des zones en conflit pour garantir la continuité du cycle et la sécurité en atelier.

Outils, porte-outils et conditions de coupe

- Création et gestion d’une bibliothèque d’outils complète incluant les fraises à bouts ronds, à rayon, coniques, ainsi que les outils spéciaux pour matières abrasives, avec définition des vitesses, avances, angles d’attaque, longueurs utiles, et conditions thermiques de coupe adaptées.

- Définition des porte-outils avec volumes de collision et analyse des zones de conflit selon la longueur de bridage, le diamètre du porte-outil et la course de descente, avec prise en compte de la distance de sécurité requise par la CN et des contraintes physiques du montage.

Post-processeurs PowerMill et génération ISO avancée

- Étude de la structure d’un post-processeur PowerMill, lecture et interprétation des blocs conditionnels, gestion des cycles personnalisés, adaptation aux spécificités des machines CN utilisées (Heidenhain, Siemens, Fanuc, NUM, etc.) et personnalisation des entêtes ISO.

- Génération de code ISO optimisé, validation ligne à ligne, insertion de blocs manuels (commentaires, macros, sous-programmes), et tests du programme généré sur simulateur externe ou sur machine réelle avec relecture sécurisée avant lancement cycle.

- Debug de post-processeurs : analyse de dysfonctionnements, ajustements syntaxiques, gestion des vitesses limites, des accélérations, et insertion de fonctions utilisateurs pour adaptabilité complète à l’environnement machine.

Études de cas industriels – application complète

- Réalisation d’un cycle complet d’usinage 3 axes sur pièce complexe intégrant les étapes de préparation, ébauche multi-zones, finition précise, simulation machine, validation du programme ISO, avec contrôle final de la qualité d’usinage par simulation de l’enlèvement matière et analyse de conformité géométrique.

Documentation de production et validation atelier

- Génération de la documentation technique complète incluant la fiche outil, le plan de bridage, la gamme opératoire FAO, les temps estimés, les cycles utilisés et les remarques opérateur, pour assurer un transfert sans rupture vers les équipes atelier et qualité.

Besoin d'aide