À propos de notre formation HyperMill – Expertise en Usinage de Moules & Cavités

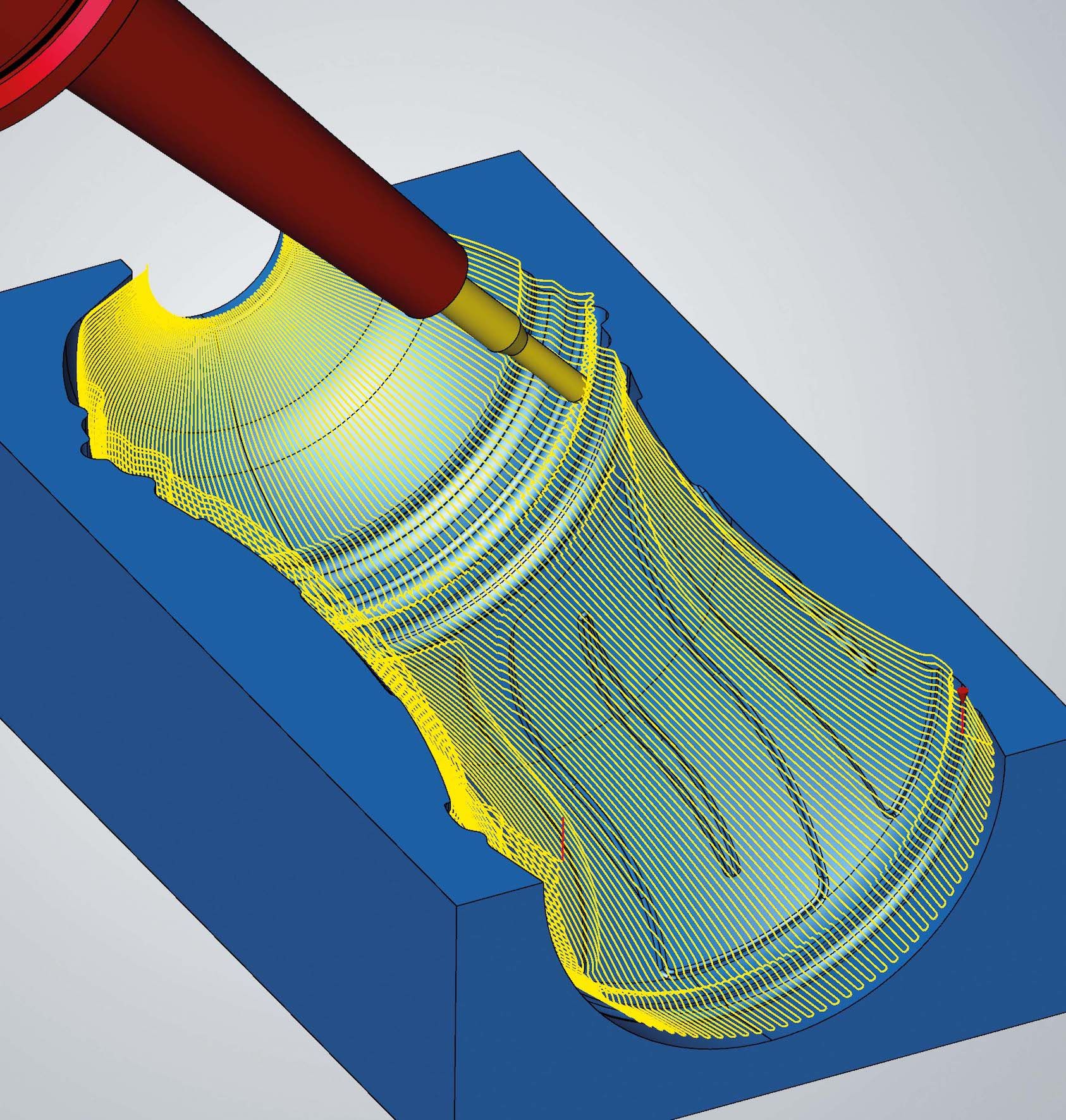

HyperMill est la solution FAO leader pour l'usinage 5 axes haute performance de moules complexes et cavités profondes, reconnue dans l'industrie pour sa capacité à maîtriser les matériaux difficiles (aciers trempés H13/P20, alliages CuAl) tout en garantissant des tolérances ≤ 5μm et des états de surface Ra ≤ 0.2μm. Elle permet d'optimiser les stratégies d'usinage des poches profondes (rapport L/D > 10), d'automatiser la gestion des zones critiques et de réduire jusqu'à 40% les temps cycle grâce à l'analyse algorithmique des parcours outils.

Notre formation experte en usinage de moules avec HyperMill s'adresse aux programmeurs FAO, ingénieurs méthodes, chefs d'atelier et outilleurs souhaitant maîtriser les techniques avancées pour la fabrication de moules d'injection et matrices de forge complexes. Grâce à une pédagogie orientée résultats industriels, vous apprendrez à mettre en œuvre le restmarching dynamique, optimiser les stratégies de finition 5 axes continus et intégrer la simulation HyperMill View pour anticiper les déformations thermiques.

Chaque module est illustré par des cas concrets issus de secteurs exigeants (automobile, aérospatial, médical), avec un accent sur l'usinage de noyaux complexes, la gestion des cavités profondes et l'optimisation des flux de production hybrides combinant usinage 5 axes et EDM. À l'issue de la formation, vous serez capable de développer des processus industrialisés pour des familles de moules, générer des templates standardisés et garantir des tolérances micrométriques sur pièces finales.

Nos formations HyperMill sont proposées partout en France, notamment dans les villes de Paris, Lyon, Marseille, Lille, Nantes, Toulouse, Strasbourg, Rennes ou encore Bordeaux. Nos formateurs experts interviennent en présentiel dans vos locaux ou en sessions distancielles, garantissant une montée en compétences immédiatement applicable à vos projets de fabrication de moules haute précision.

Objectifs de la formation HyperMill Usinage de Moules & Cavités

Cette formation experte vise à maîtriser les stratégies avancées d'HyperMill pour l'usinage 5 axes de moules complexes et cavités profondes dans des matériaux difficiles (aciers trempés H13/P20, alliages CuAl). Les participants apprendront à mettre en œuvre des techniques de dégrossissage adaptatif avec restmarching dynamique, optimiser les parcours outils pour des rapports L/D > 10, et appliquer des finitions de précision pour des états de surface Ra ≤ 0.2μm grâce au morphing contrôlé et à l'usinage tangentiel.

Ils seront également capables d'automatiser la gestion des zones critiques (noyaux, éjecteurs) avec des algorithmes anti-collision avancés, d'intégrer la simulation HyperMill View pour prédire les déformations thermiques et les vibrations, et de développer des flux de production hybrides synchronisant usinage 5 axes, EDM et rectification. La formation permettra enfin de générer des templates standardisés pour les familles de moules récurrents, d'optimiser les temps cycle jusqu'à 40% via l'analyse algorithmique des parcours, et de mettre en œuvre des corrections in-process basées sur les résultats de palpage machine pour garantir des tolérances ≤ 5μm.

Programme de formation HyperMill – Expertise Usinage de Moules & Cavités

Fondamentaux de l'usinage de moules complexes

- Analyse approfondie des spécificités géométriques des moules d'injection et matrices de forge : contraintes de dépouille, rayons minimaux, zones critiques (noyaux, éjecteurs, canaux de refroidissement)

- Étude comparative des matériaux difficiles : aciers trempés (H13, P20), alliages cupro-aluminium et composites haute dureté (55-65 HRC)

- Panorama des défis technologiques : usinage de poches profondes (rapport L/D > 10), contraintes thermiques, stabilité des outils, gestion des vibrations

Architecture HyperMill dédiée à la fabrication de moules

- Maîtrise des modules spécialisés : Advanced Roughing, Cavity Machining, 5-Axis Finishing et l'extension HyperMill MAXX Machining pour l'optimisation matérielle

- Configuration avancée de l'environnement de travail : gestion des bibliothèques d'outils, stratégies personnalisées, templates de processus reproductibles

- Optimisation du flux de données CAO/FAO : import de maillages complexes, reconnaissance automatique des éléments de moule, gestion des familles de pièces similaires

Stratégies de dégrossissage haute performance

- Mise en œuvre du restmatking dynamique avec calcul automatique des reprises de matière après déformation thermique

- Techniques de roughing adaptatif : variation automatique de l'engagement radial en fonction de la rigidité matériau

- Optimisation des parcours 3+2 axes pour minimiser les temps d'usinage : stratégie trochoïdale avancée, déplacement par couches constantes

Finitions de précision pour surfaces complexes

- Méthodologie de segmentation intelligente des surfaces : reconnaissance automatique des zones planes, convexes et concaves

- Application des stratégies de finition 5 axes continus : projection équidistante, morphing contrôlé, suivi de courbure avec compensation d'outil

- Techniques micro-finishing pour états de surface Ra ≤ 0.2μm : usinage tangentiel, stratégies en spirale, contrôle du cusp height

Gestion des poches profondes et zones critiques

- Approche des cavités étroites : combinaison stratégique d'outils longs (L/D > 15) et usinage par étagement

- Solutions pour angles inaccessibles : utilisation coordonnée de l'usinage 5 axes et de l'EDM dans un flux de travail intégré

- Algorithmes anti-collision avancés : protection automatique des noyaux et inserts fragiles pendant l'usinage

Optimisation avancée des parcours outils

- Intégration des données machines réelles dans la simulation : modélisation cinématique précise, limites d'accélération, contraintes d'encombrement

- Méthodes d'optimisation topologique des parcours : réduction jusqu'à 40% des temps machine par analyse algorithmique

- Gestion intelligente des transitions : lissage des changements de direction, minimisation des temps d'air, optimisation des mouvements rapides

Contrôle qualité et simulation intégrée

- Utilisation pro-active du module HyperMill View : simulation physique des contraintes outils, prédiction des déformations, analyse vibratoire

- Techniques de mesure virtuelle : superposition nuage de points / modèle CAO, génération automatique de cartes de tolérance

- Intégration des corrections in-process : adaptation dynamique aux résultats de palpage sur machine

Industrialisation et automatisation

- Déploiement du Job Manager : planification automatisée des opérations sur parc machines hétérogènes

- Création de templates standardisés : encapsulation des meilleures pratiques pour les familles de moules récurrents

- Flux de production hybrides : synchronisation entre usinage 5 axes, EDM et rectification dans un environnement intégré

Bonnes pratiques sectorielles

- Analyse de cas réels : moules automobile (composants intérieurs), matrices médicales (tolérances ≤ 5μm), outillage pour composites

- Méthodologie pour maximiser la durée de vie des outils : adaptation des paramètres de coupe en fonction de l'usure mesurée

- Erreurs critiques à éviter : sous-estimation des déformations thermiques, mauvaise gestion des reprises d'usinage, optimisation locale contre performance globale

Perspectives technologiques

- Intégration avec l'IIoT : collecte et analyse des données machines pour maintenance prédictive et optimisation adaptative

- Exploration des fonctions avancées HyperMill 2024 : intelligence artificielle pour la génération automatique de stratégies optimales

- Parcours de certification OPEN MIND et veille sur les évolutions sectorielles (usinage ultrasonique, hybridation additive/soustractive)

Besoin d'aide