À propos de notre formation GibbsCAM – Tournage

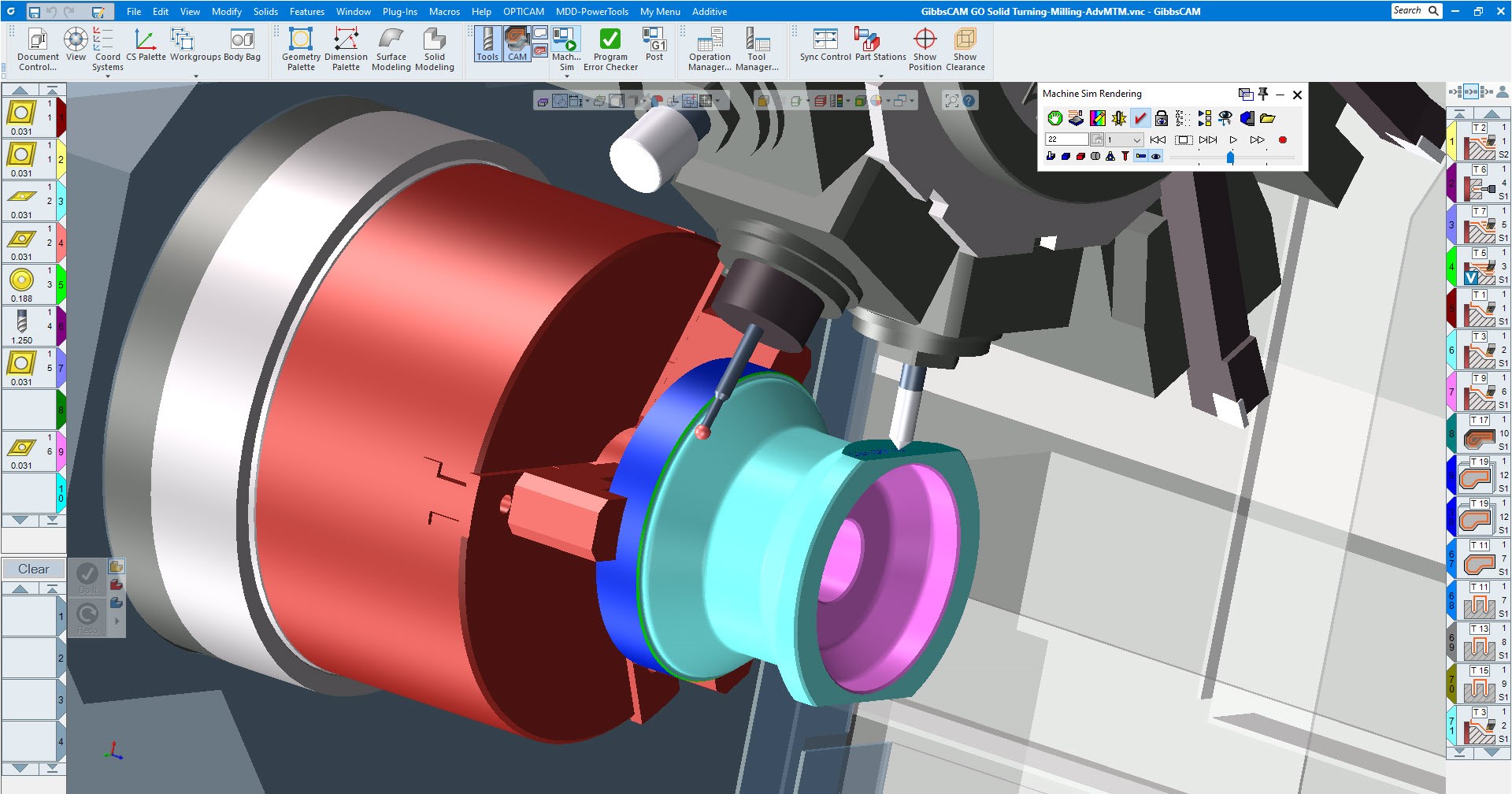

GibbsCAM est une solution FAO reconnue pour sa puissance dans la programmation d'opérations d’usinage par tournage sur machines à commande numérique. Le module Tournage permet de générer des parcours efficaces pour des pièces de révolution complexes, en prenant en compte la géométrie brute, les contraintes machine et les cycles d’usinage dédiés à la coupe en rotation.

Notre formation GibbsCAM – Tournage s’adresse aux techniciens d’atelier, programmeurs CN et opérateurs souhaitant maîtriser les étapes de programmation sur tour CNC. Grâce à une approche progressive orientée production, vous apprendrez à importer des profils CAO, à configurer l’environnement machine, à définir les outils de coupe et à générer des séquences d’usinage fiables allant du dressage à la finition.

Chaque séquence de formation s’appuie sur des cas concrets issus de l’industrie mécanique, avec un focus sur l’optimisation des cycles, la précision des usinages, et la gestion des outils dans un environnement tourelle. À l’issue de la formation, vous serez en mesure de programmer efficacement vos opérations sur tour, de simuler vos trajectoires et de générer un code ISO prêt pour la production.

Nos formations GibbsCAM Tournage sont proposées partout en France, notamment dans les villes de Paris, Lyon, Marseille, Lille, Nantes, Toulouse, Strasbourg, Rennes ou encore Bordeaux. Nos formateurs peuvent intervenir en présentiel dans vos locaux ou animer des sessions à distance pour s’adapter à votre environnement industriel.

Objectifs de la formation GibbsCAM – Tournage

Cette formation a pour objectif de permettre aux participants de maîtriser l’ensemble des fonctionnalités du module Tournage de GibbsCAM pour la programmation de pièces de révolution sur machines-outils à commande numérique. Les stagiaires apprendront à importer des profils CAO adaptés, à définir les volumes bruts, à configurer les origines pièce et machine, et à structurer un processus d’usinage cohérent intégrant les opérations de dressage, d’ébauche extérieure ou intérieure, de finition, de perçage axial et de filetage.

Ils seront également en mesure de choisir et paramétrer les outils de tournage (plaquettes ISO, barres d’alésage, outils à gorges ou à fileter), de simuler les trajectoires en environnement machine, de détecter les collisions potentielles, et d’optimiser les temps de cycle. La formation leur permettra en outre de générer un code CN propre et structuré à l’aide de post-processeurs adaptés à leurs tours numériques (Fanuc, Siemens, Haas, Mazak…), tout en respectant les contraintes spécifiques de leur atelier. Enfin, les apprenants sauront organiser efficacement leurs projets FAO, fiabiliser la chaîne de fabrication et produire des séquences prêtes pour l’atelier, du brut à la pièce finie.

Programme de formation GibbsCAM – Tournage

Introduction générale à l’usinage par tournage

- Présentation du procédé de tournage CNC : principes fondamentaux, axes en jeu, composants de la machine et types de pièces réalisables par enlèvement de matière en rotation

- Identification des spécificités du tournage par rapport au fraisage : géométries générées, contraintes de bridage, limitations d’outil et sécurité

- Positionnement du module Tournage de GibbsCAM dans un environnement de production FAO : compatibilité machine, flexibilité du module, bénéfices pour les pièces prismatiques, cylindriques ou à profils complexes

- Analyse des applications industrielles courantes : arbres, douilles, bagues, pièces symétriques de révolution, avec ou sans opérations secondaires

Interface utilisateur et environnement de travail

- Découverte de l’interface GibbsCAM en mode tournage : palettes d’outils, espace graphique, gestion des entités et arborescence des opérations spécifiques au tournage

- Configuration de l’environnement machine : axes X et Z, mouvements d’approche, configuration mandrin, contre-pointe, lunette et support fixe

- Personnalisation des paramètres de projet : unités, tolérances, affichage des limites pièce et brut, système de coordonnées tournage

- Organisation des calques, vues orthogonales et affichages dynamiques pour faciliter la conception et l’interprétation des parcours d’outil en rotation

Préparation et importation de géométries

- Import de géométries CAO 2D et 3D (fichiers STEP, IGES, DXF) destinées au tournage avec reconnaissance des profils tournables à partir de la révolution d’une section

- Analyse des géométries : contrôle de la fermeture des contours, repérage des rayons internes, congés, gorges, et détections des zones critiques

- Utilisation des outils de modification : nettoyage, miroir, symétrie axiale, fusion d’arêtes pour générer un profil cohérent destiné au tournage

- Conseils pour préparer une géométrie adaptée à un usinage sur tour mono-broche ou bi-broche avec gestion du brut et contre-opérations

Définition du brut, des axes et de la configuration pièce

- Création du brut initial : barre cylindrique, ébauche moulée, forme personnalisée ou importée, avec définition du sur-matière axial et radial

- Paramétrage du système pièce : point d’origine, orientation des axes X et Z, position mandrin et contre-pointe, sens de coupe

- Définition de la configuration d’usinage : face avant seule, face arrière ou usinage entre pointes, selon le type de montage prévu

- Préparation à la simulation : configuration du bâti machine, enveloppes de sécurité, dégagements minimaux et zones interdites

Stratégies d’usinage disponibles dans GibbsCAM Tournage

- Dressage de face (facing) avec options d’attaque radiale, tangente ou courbe selon les tolérances de surface requises

- Ébauche extérieure et intérieure avec gestion des passes, surépaisseurs, stratégies de contournement et dégagements adaptés

- Finition extérieure et alésage : traitement des rayons, fond de gorge, filets trapézoïdaux ou métriques avec arrêts précis

- Gorges axiales et radiales : reconnaissance automatique des zones, outils spécifiques de gorge et gestion du rayon fond de gorge

- Perçage axial ou radial avec utilisation de cycles G81/G83, gestion des profondeurs, dégagements en éventail ou pas à pas

- Taraudage, alésage et cycles combinés : filetage intérieur/extérieur, compensation de l’outil, tolérance de pas, outils à fileter

Gestion des outils de tournage et conditions de coupe

- Création d’une bibliothèque d’outils dédiée au tournage : outils extérieurs, alésoirs, outils de gorges, plaquettes et barres d’alésage

- Paramétrage des outils selon les normes ISO : orientation de coupe, longueur d’outil, porte-outils, rayon de bec, inserts

- Définition des vitesses et avances adaptées à chaque opération selon le matériau pièce et les recommandations constructeur

- Simulation du montage dans la tourelle : vérification de la correspondance entre outil logiciel et outil réel, affectation à la position tourelle

Simulation des parcours d’outils et contrôle qualité

- Simulation visuelle complète des trajectoires en environnement machine : visualisation en coupe, enlèvement de matière en rotation, collisions potentielles

- Contrôle des points de dégagement, approches, passes de finition et conformité au brut défini

- Calcul du temps d’usinage prévisionnel avec décomposition par opérations, vérification de la répétabilité et stabilité de la séquence

- Analyse de la matière résiduelle après ébauche, repérage des zones mal usinées, vérification des vitesses critiques

Post-traitement et génération du code CN

- Choix d’un post-processeur adapté au tour à commande numérique utilisé (Fanuc, Siemens, Mazak, Haas, Mori Seiki...)

- Génération du programme ISO avec appels d’outils, cycles de perçage/taraudage intégrés, mise en position et sécurité initiale

- Optimisation du code pour chaque opération : suppression des mouvements redondants, réduction des temps morts, ordonnancement des opérations

- Export final du programme CN validé et simulation sur machine virtuelle ou transfert via DNC vers la machine réelle

Bonnes pratiques et méthodologie en tournage

- Méthodologie complète : import, préparation, simulation, génération de code, essais à blanc et mise en production

- Erreurs fréquentes à éviter : orientation incorrecte des outils, usinage inversé, profondeur de passe excessive

- Recommandations pour optimiser la durée de vie des outils, la qualité de surface et la productivité globale

Perspectives et perfectionnement

- Introduction au tournage-fraisage et à la programmation multi-tâches pour centres bi-broches ou machines multitour

- Présentation des modules complémentaires de GibbsCAM : simulation machine complète, gestion tourelle et axes C/Y

- Préconisations pour poursuivre vers la formation GibbsCAM – Tournage avancé ou vers le module de tournage avec axe C synchronisé

Besoin d'aide