À propos de notre formation GibbsCAM – Tournage-Fraisage

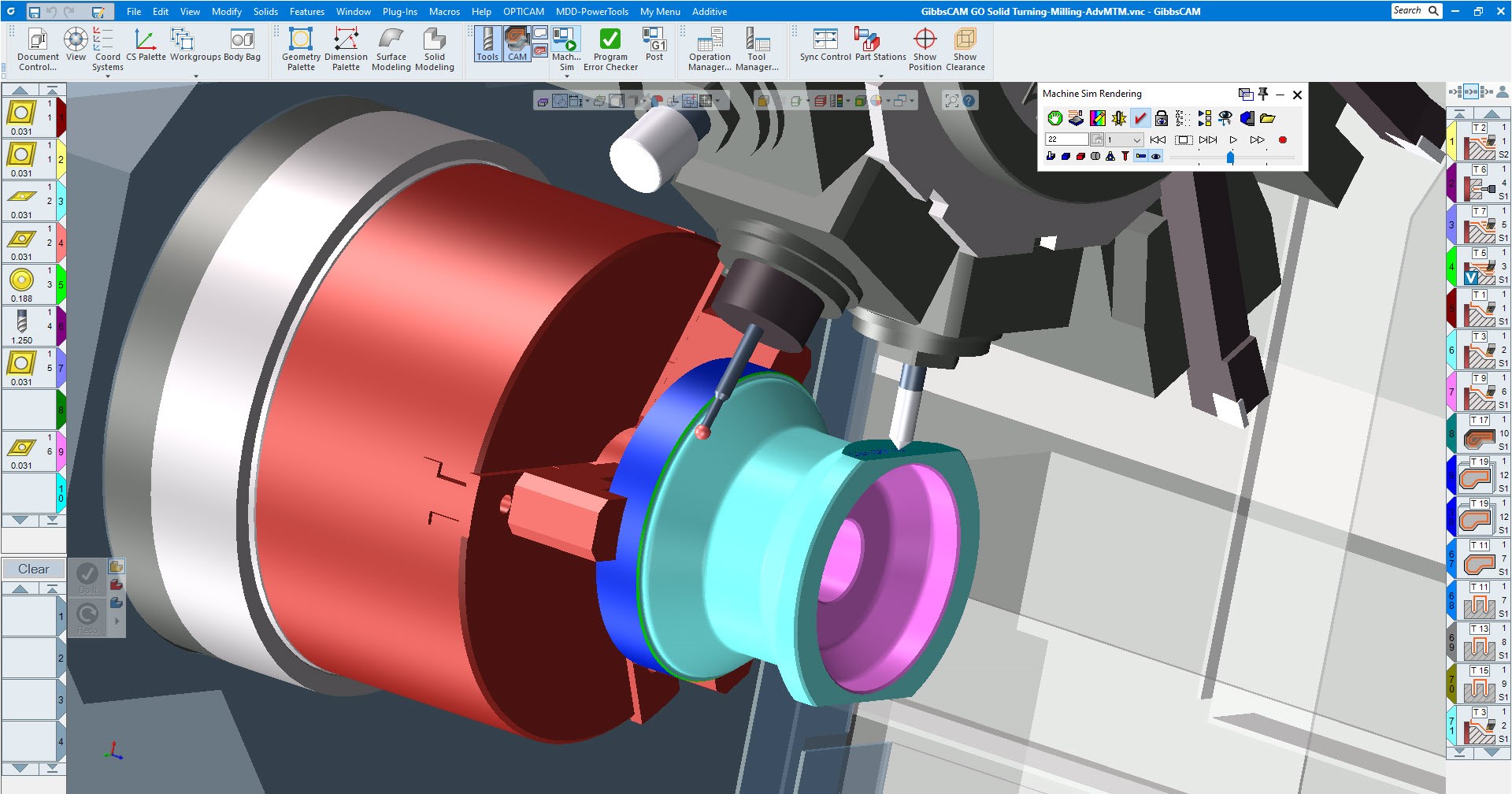

GibbsCAM est un logiciel FAO de référence pour la programmation d’usinages complexes sur machines multitâches. Le module Tournage-Fraisage permet de combiner les opérations de coupe tournante et de fraisage dans un environnement unifié, avec synchronisation des canaux, gestion des broches multiples et programmation d’axes rotatifs (C/Y/B) pour les géométries les plus exigeantes.

Notre formation GibbsCAM – Tournage-Fraisage s’adresse aux programmeurs CN, techniciens méthodes et opérateurs amenés à piloter des machines multitâches telles que les centres bi-broches, machines Integrex ou multitour. Vous apprendrez à importer vos fichiers CAO, à structurer vos opérations par type d’usinage, à configurer les axes secondaires et à générer des trajectoires cohérentes entre les modules de tournage et de fraisage.

La formation est illustrée par des cas concrets issus de l’usinage de pièces techniques nécessitant un enchaînement fluide entre perçages radiaux, poches latérales, contournages axiaux et opérations de reprise. À l’issue de cette session, vous serez capable de piloter des machines multitâches avec un post-processeur adapté, de réduire vos temps de cycle et de fiabiliser l’ensemble de votre processus CN.

Nos formations GibbsCAM Tournage-Fraisage sont disponibles dans toute la France, notamment à Paris, Lyon, Marseille, Lille, Nantes, Toulouse, Strasbourg, Rennes ou encore Bordeaux. Que ce soit en présentiel ou à distance, nos formateurs vous accompagnent avec une expertise métier adaptée aux contraintes des ateliers de production.

Objectifs de la formation GibbsCAM – Tournage-Fraisage

Cette formation a pour objectif de permettre aux participants de maîtriser la programmation hybride Tournage-Fraisage dans GibbsCAM, en exploitant pleinement les capacités des centres multitâches modernes. Les stagiaires apprendront à définir les configurations machine complexes (bi-broche, tourelle multiple, axes C et Y), à identifier les zones usinables par tournage ou fraisage, et à concevoir des séquences intelligemment imbriquées combinant dressage, ébauche, finition, perçages radiaux et poches latérales.

Ils seront également capables de gérer les bibliothèques d’outils mixtes, d’affecter les opérations aux bons canaux machine, de synchroniser les transitions entre broches et d’effectuer une simulation machine réaliste intégrant les axes rotatifs et linéaires. La formation leur permettra en outre de produire un code ISO structuré pour les machines multitâches (Mazak Integrex, Mori Seiki, Haas DS...), en respectant les cycles complexes, les priorités de canaux et les sécurités machine. Enfin, les apprenants sauront organiser efficacement leur projet FAO dans un environnement multitâche, optimiser les enchaînements de séquences et fiabiliser la production de pièces complexes en une seule prise.

Programme de formation GibbsCAM – Tournage-Fraisage

Introduction générale à l’usinage hybride Tournage-Fraisage

- Présentation du procédé combiné Tournage-Fraisage : principes fondamentaux, complémentarité des opérations et avantages en production unifiée

- Identification des enjeux industriels liés à l’usinage multitâche : réduction des temps de cycle, minimisation des reconfigurations, amélioration de la précision géométrique

- Positionnement de GibbsCAM comme solution FAO intégrée pour le pilotage de centres multitâches complexes, bi-broche, avec axes C, Y et parfois B

- Panorama des configurations machine compatibles : centres de tournage-fraisage horizontaux ou verticaux, multitâches intégrés, postes bi-broches avec tourelle et broche secondaire

Interface utilisateur et configuration multitâche dans GibbsCAM

- Découverte de l’interface multitâche de GibbsCAM : gestion des flux d’opérations parallèles, canaux, files d’attente, et synchronisation entre broches

- Paramétrage de l’environnement machine : broche principale et secondaire, tourelles multiples, axe C rotatif, axe Y linéaire, canalisation des outils et des opérations

- Gestion des positions d’usinage, orientations et changement de face via la configuration MDD (Machine Definition Document)

- Organisation du projet en mode tournage-fraisage : arborescence multi-process, gestion séparée ou unifiée des parcours, affectation aux bons canaux machine

Préparation de la géométrie et structuration du brut

- Importation de fichiers CAO 3D pour pièces complexes à usiner en rotation et en fraisage latéral, depuis les formats STEP, IGES, Parasolid ou natifs

- Analyse de la géométrie pour identifier les zones tournées, les surfaces usinables par fraisage axial ou radial, et les séquences à imbriquer

- Définition du brut combiné : barre cylindrique avec poches, surmoulage ou pièce de fonderie, avec surépaisseur réglée indépendamment sur chaque face

- Structuration du projet en zones d’intervention par opération et affectation à la broche principale ou secondaire selon l’enchaînement optimal

Usinage par tournage : stratégies et enchaînement

- Dressage, ébauche et finition extérieure et intérieure sur tour mono ou bi-broche avec gestion de la synchronisation d’outil

- Usinage de gorges, filets et perçages axiaux, avec cycles avancés pour taraudage, alésage profond ou finition de précision

- Transitions entre face avant et face arrière via bascule de broche ou prise en mandrin secondaire, avec contrôle des dégagements

- Usinage symétrique et compensation dynamique des outils tournants avec orientation de la broche selon l’axe de coupe

Stratégies de fraisage combiné dans l’environnement tournage-fraisage

- Fraisage sur axe C : contournage, poches, perçages radiaux ou angulaires synchronisés avec la rotation contrôlée de la broche

- Fraisage sur axe Y : déport latéral pour usinage de surfaces planes ou usinage perpendiculaire à l’axe principal

- Fraisage hélicoïdal ou interpolation cyclique pour alésage précis ou fabrication de profils évolutifs non générables au tour seul

- Coordination des axes C et Y pour l’usinage de rainures tangentielles, découpes enveloppantes, ou flancs inclinés sur géométries non développables

Outils, conditions de coupe et affectation multicanal

- Création d’une bibliothèque d’outils mixtes : outils tournants, outils fixes, fraises 2 tailles, outils de gorge, porte-outils avec affectation tourelle ou broche

- Paramétrage des avances, vitesses de coupe, conditions de refroidissement pour éviter les surchauffes en configuration inclinée ou décalée

- Affectation dynamique des outils à un canal machine : synchronisation des outils par broche, choix des priorités d’exécution et équilibrage de charge machine

- Simulation du positionnement de l’outil dans la tourelle, vérification de l’orientation correcte et anticipation des collisions potentielles

Simulation machine et validation complète

- Simulation cinématique de la machine complète : déplacement des tourelles, broches, axes rotatifs et linéaires, contrôle des interactions outil-pièce-machine

- Contrôle de la synchronisation des canaux : bascule d’opérations, échanges entre broches, gestion des attentes et des verrouillages d’axes

- Analyse de l’enlèvement matière combiné tournage + fraisage avec visualisation en coupe, résidu de matière, et vérification de l’accessibilité outil

- Vérification des temps d’usinage, séquences critiques, goulets d’étranglement et ordonnancement optimal pour un temps de cycle minimal

Post-traitement avancé pour machines multitâches

- Utilisation de post-processeurs multitâches adaptés aux machines complexes : Mori Seiki, Okuma, Mazak Integrex, Haas DS, etc.

- Personnalisation du G-code : identification des canaux, transitions M-Codes, synchronisation G53/G54, affectation des cycles de perçage et arrêt conditionnels

- Production d’un code ISO structuré, optimisé et lisible par les opérateurs, avec gestion des outils, cycles de sécurité et commentaires dynamiques

- Transfert DNC ou simulation à blanc sur machine virtuelle pour validation complète avant production réelle

Bonnes pratiques et méthodologie multitâche

- Structuration d’un projet GibbsCAM complexe : séparer, synchroniser, et équilibrer les séquences tournage-fraisage dans un cadre robuste

- Éviter les erreurs de canal, les conflits d’outils, et les erreurs de transfert entre broches via des bonnes pratiques d’anticipation FAO

- Optimisation du processus global d’usinage : réduction des temps morts, adaptation aux contraintes atelier, et documentation de la chaîne de fabrication

Perspectives et modules complémentaires

- Présentation des extensions avancées de GibbsCAM : tournage-fraisage simultané 5 axes, modules de contrôle qualité intégré, simulation de collision 3D avancée

- Préconisations pour évoluer vers la programmation de machines complexes multitâches ou à axes B/C avec interpolations continues

- Intégration de GibbsCAM dans une chaîne numérique complète incluant PLM, MES, et ERP pour le pilotage de production à haute valeur ajoutée

Besoin d'aide