À propos de notre formation GibbsCAM – Fraisage 5 axes

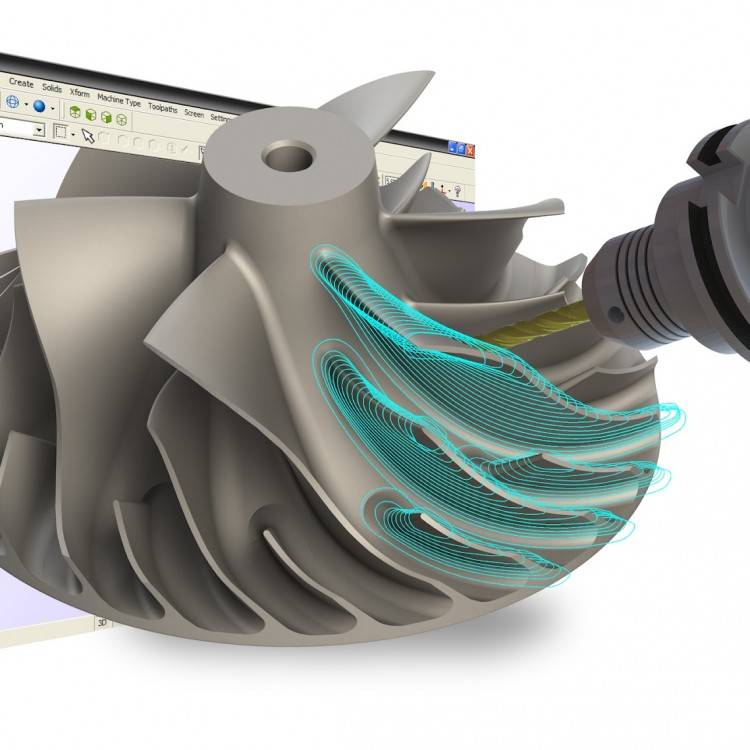

Le fraisage 5 axes avec GibbsCAM permet d'usiner des pièces complexes aux formes libres, en orientant dynamiquement l'outil selon plusieurs axes. Cette capacité est essentielle pour l'aéronautique, la plasturgie, les moules techniques ou les composants mécaniques complexes.

Cette formation intensive vous initiera à la programmation multiaxiale dans GibbsCAM : configuration des machines 5 axes, création et conversion de parcours, stratégies de dégrossissage et de finition, perçages obliques, prévention des collisions, et contrôle de l’inclinaison de l’outil. Vous apprendrez à exploiter les onglets avancés (Options, CRC, trajectoires de surfaces, dégagements, liaisons, brut…).

Chaque module s’appuie sur des cas concrets issus des secteurs industriels (usinage de turbines, roues, moules, vis d’extrusion…), avec simulations et vérifications de collisions. Vous sortirez de cette formation capable de programmer en autonomie des opérations 5 axes sûres, optimisées et exploitables en production.

Nos sessions GibbsCAM – 5 axes sont accessibles partout en France : Paris, Lyon, Toulouse, Marseille, Lille, Bordeaux, etc. Possibilité d'intervention en présentiel dans vos locaux ou à distance en classe virtuelle, avec licence temporaire incluse.

Objectifs de la formation GibbsCAM – Fraisage 5 axes

Cette formation vise à permettre aux participants de maîtriser la programmation de parcours complexes en usinage 5 axes continus dans l’environnement GibbsCAM. Les apprenants apprendront à configurer les machines multiaxes, à sélectionner les types de cinématiques adaptées (4 axes rotatifs, 4+1, 5 axes continus), et à paramétrer les options de trajectoire pour produire des usinages sûrs, précis et efficaces sur des pièces complexes à surfaces multiples.

Ils seront capables de choisir les stratégies adaptées pour chaque opération (dégrossissage, finition, perçage, ébavurage), de créer et convertir des parcours 3 axes en 5 axes, d’ajuster les inclinaisons d’outils, d’éviter les collisions et de simuler les mouvements sur base d’un brut défini. Les stagiaires sauront exploiter les fonctions avancées du logiciel telles que la compensation 3D CRC, la gestion de l’axe outil, la définition des zones de dégagement, ou encore les options de liaison, d’inclinaison et de retrait.

En fin de formation, ils seront aptes à programmer en autonomie des pièces industrielles telles que turbines, hélices, culasses, moules complexes ou pièces symétriques, tout en optimisant la qualité de surface, les temps de cycle, et la durée de vie outil. Une place importante est donnée à la validation machine, à l’adaptation aux post-processeurs, et à la conformité des parcours pour une intégration directe en atelier.

Programme de formation GibbsCAM – Fraisage 5 axes

Introduction à l’usinage 5 axes

- Définition du fraisage 5 axes et comparaison avec les approches 3 et 4 axes

- Avantages industriels : réduction des montages, meilleure finition, usinage de formes complexes

- Types de machines 5 axes : table/table, tête/table, tête/tête

- Applications industrielles : moules, aéronautique, turbines, vis d’extrusion

Configuration dans GibbsCAM

- Création d’un projet multiaxial : configuration de la machine et du brut

- Importation et préparation des géométries complexes

- Paramétrage des axes rotatifs, plans de travail, orientation de l’outil

Création et conversion de parcours

- Génération de parcours 3 axes et conversion vers du 5 axes continu

- Utilisation des stratégies de contournement, d’ébauche, de finition multiaxiale

- Analyse des trajectoires et configuration de l’approche et de la sortie

Gestion des stratégies avancées

- Usinage de surfaces complexes : morphing, lignes d’écoulement, coupe parallèle

- Usinage de pièces courantes : roues, aubes, culasses, cavités profondes

- Usinage 4+1 : perçages obliques, électrodes, zones inclinées

Réglages des options multiaxiales

- Options de trajectoires : dégagement, motif, zone, stratégie

- Contrôle de l’axe outil : inclinaison latérale, normale à la surface, angle fixe

- Utilisation du CRC 3D (compensation outil avancée)

Prévention des collisions et validation

- Simulation des mouvements machine : gouge check, visualisation brute vs outil

- Retraits et dégagements : stratégie par point, normale, ou plan défini

- Exportation CNC et adaptation au post-processeur machine

Atelier pratique et cas industriels

- Programmation complète de pièces 5 axes issues de l’industrie (moule, turbine, roue, vis)

- Étude de temps de cycle, finition et sécurité d’usinage

- Analyse des trajectoires et validation avant envoi en production

Conclusion et perspectives

- Méthodologie de travail multiaxiale en environnement de production

- Erreurs courantes à éviter et bonnes pratiques GibbsCAM

- Accès aux modules complémentaires (usinage de décolletage, électrodes, FAO avancée)

Besoin d'aide