À propos de notre formation FeatureCAM Tournage

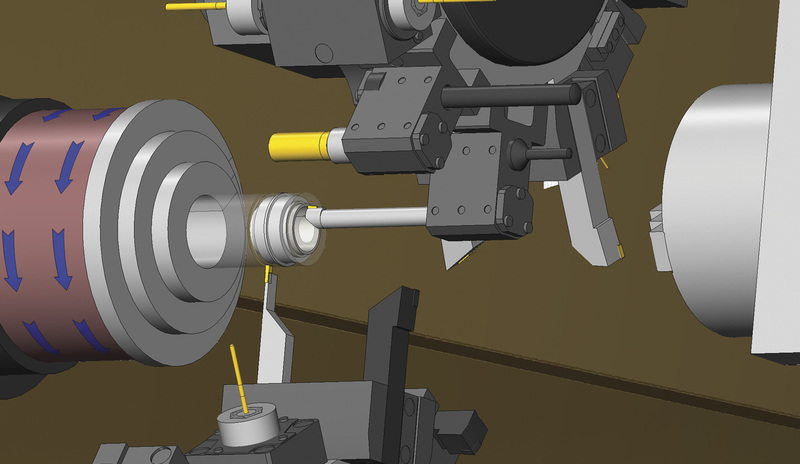

FeatureCAM Tournage est un outil FAO incontournable pour les programmeurs et techniciens souhaitant automatiser la production de pièces de révolution sur tours à commande numérique. Grâce à sa capacité à générer rapidement des parcours outils optimisés pour des opérations comme le chariotage, le dressage, le rainurage, le filetage ou encore l’alésage, FeatureCAM permet de rationaliser les opérations et de sécuriser la production en atelier.

Cette formation est conçue pour les techniciens méthodes, opérateurs CN, responsables de production ou ingénieurs souhaitant approfondir ou structurer leur maîtrise de la programmation tournage sur Autodesk FeatureCAM. Elle couvre toutes les étapes de préparation, du modèle CAO au code ISO, en passant par la simulation, la sélection des outils adaptés et la définition des bruts tournants.

En plus d’acquérir une autonomie totale dans la création de programmes de tournage fiables, les stagiaires découvriront comment gérer des cas complexes comme les contre-dépouilles, les pièces longues, les montages bi-broches ou les cycles combinés avec alimentation barre ou reprise mandrin. La formation inclut des cas pratiques pour usiner des pièces cylindriques simples à très techniques.

Elle est accessible partout en France : Paris, Lyon, Marseille, Lille, Bordeaux, Nantes, ainsi qu’en distanciel avec outils de prise en main à distance, échanges interactifs, et partage de modèles en direct.

Objectifs de la formation FeatureCAM Tournage

Cette formation a pour objectif de rendre les professionnels de l’usinage parfaitement autonomes dans la programmation de pièces tournées simples à complexes à l’aide d’Autodesk FeatureCAM. À travers une approche rigoureuse, métier et orientée atelier, elle permet d’intégrer rapidement les compétences nécessaires pour produire des parcours FAO fiables, précis et sécurisés pour les centres de tournage CNC.

Les participants apprendront à importer des modèles CAO adaptés au tournage, définir des bruts cylindriques, configurer les axes de rotation et les repères pièce, sélectionner les outils appropriés (barres de chariotage, outils à gorge, plaquettes filetées, etc.), puis à programmer des cycles tels que le dressage, le chariotage, les gorges, les alésages, les filetages et les coupes.

Un accent particulier est mis sur la simulation graphique complète, la gestion des limites machines, la détection de collision outil/pièce, ainsi que la génération d’un code ISO post-processé selon le langage de la machine (Fanuc, Siemens, Haas, etc.). La formation vise également à introduire la gestion multi-setup, les montages bi-broches, et l’automatisation des cycles de reprise.

Programme de formation FeatureCAM Tournage – Programmation complète de pièces de révolution en FAO

1. Introduction et environnement de travail tournage

- Présentation de FeatureCAM tournage, modules disponibles, différences avec fraisage, cas industriels cibles

- Prise en main de l’interface dédiée au tournage : zones actives, bibliothèques outils tournants, cycles spécifiques

- Choix du post-processeur : paramétrage machine monobroche, bi-broche, tourelle motorisée, système d’outils tournants

- Création de projets types pour pièces simples, semi-complexes et combinées tournage-fraisage

2. Modélisation, import et préparation des géométries

- Import de fichiers CAO 2D/3D (DWG, DXF, STEP, IGES) – orientation et placement selon l’axe Z pièce

- Définition du brut tourné – barres, lopins, tubes – ajustement selon surépaisseur et longueur usinée

- Repérage des zones d’usinage : faces, profils latéraux, axes de gorges et filetages internes/externes

- Création de courbes guides et repères pièce – simplification des profils pour extraction automatique

3. Sélection des outils de tournage

- Utilisation des bibliothèques outils spécifiques tournage : plaquettes ISO, outils à dresser, outils à gorge, outils filetés

- Paramétrage des angles de coupe, dégagements, surépaisseurs, rayon de bec, direction de coupe

- Définition des outils internes (alésage, gorge intérieure) et contrôle du bras porte-outil

4. Cycles de dressage et chariotage

- Création de cycles de dressage frontal automatisés, en profondeur ou en une passe

- Chariotage simple et multipasses : paramétrage par angle de profil, gestion de la finition, avance variable

- Chariotage à grande vitesse : gestion de la vitesse constante, rayons d’entrée/sortie, protection outil

5. Cycles de gorges et rainurage

- Programmation de gorges intérieures et extérieures : simple et multiple, fond plat ou arrondi

- Définition des tolérances latérales, angle de pénétration, passes de reprise et finition

- Simulation spécifique des fonds de gorge, gestion des éclats matière et prévention arrachements

6. Filetage et cycles de taraudage tourné

- Génération de filetages extérieurs et intérieurs ISO, métriques, trapézoïdaux, gaz, avec profils personnalisés

- Choix de plaquettes filetées, profondeur de passe, nombre de passes, pas variable ou constant

- Validation via simulation avec vérification du profil fileté et visualisation 3D

7. Alésage, perçage axial et tronçonnage

- Cycles automatiques de perçage frontal et axial – gestion des avances, dégagement, profondeur

- Alésage de précision, avec passes d’approche et cycles de finition interne

- Tronçonnage avec simulation des contraintes d’effort, de vibration et visualisation du point de rupture

8. Simulation, vérification et contrôle des parcours

- Simulation de l’usinage en conditions réelles avec visualisation du brut restant et vérification collision

- Analyse des trajectoires – avance instantanée, vitesse de broche, visualisation des surépaisseurs

- Rapport de validation technique pour l’atelier : temps estimé, nombre d’outils, matières usinées

9. Génération du programme ISO et post-process

- Production du code G standard pour Fanuc, Haas, Siemens ou autre – configuration des entêtes machine

- Insertion de commentaires, macros de retour origine, cycles de reprise ou d’arrêt auto

- Export via DNC ou clé USB, test sur simulateur machine, intégration atelier

10. Cas pratiques industriels et bonnes pratiques

- Cas 1 : pièce de révolution simple (gorge + filetage + tronçonnage)

- Cas 2 : pièce à usinage intérieur avec cycles combinés et gestion outillage long

- Cas 3 : pièce complexe avec double gorge, filetage profond et finition miroir

- Cas 4 : pièce semi-longue sur bi-broche avec reprise mandrin et synchronisation entre broches

Besoin d'aide