À propos de notre formation FeatureCAM Tournage-Fraisage

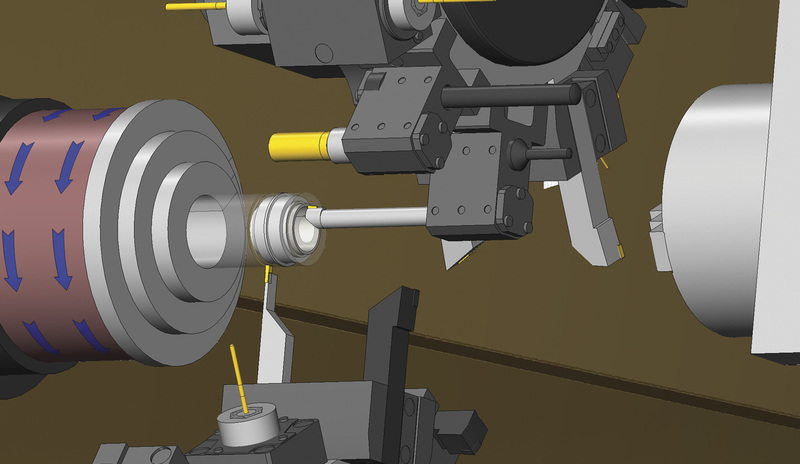

La combinaison du tournage et du fraisage sur un même centre multi-tâches permet de réduire considérablement les temps de cycle, les repositionnements et les risques d’erreur dans les chaînes d’usinage. Autodesk FeatureCAM offre une solution complète pour programmer ces machines complexes de manière fluide, sécurisée et performante. Grâce à son interface intuitive et ses outils puissants, le logiciel permet de synchroniser toutes les opérations tournantes et fraisantes, en gérant simultanément les axes rotatifs, les outils motorisés et les contre-broches.

Cette formation est destinée aux techniciens méthodes, programmeurs FAO, opérateurs de centres multitâches et responsables d’atelier souhaitant industrialiser la programmation de pièces complexes, alliant perçage radial, fraisage axial, gorges, dressages et usinage sur plusieurs faces en un seul serrage. L’objectif est d’acquérir une autonomie complète dans la programmation et l’optimisation d’opérations combinées sur machines de type Integrex, Nakamura, Mazak ou Okuma.

Le programme couvre à la fois les opérations de tournage traditionnelles et les cycles de fraisage 2D/3D exécutés à l’aide d’outils motorisés. Il intègre également la synchronisation des canaux machine, la gestion des postes bi-broches et bi-tourelles, ainsi que la simulation multi-cinématique avec vérification anticollision.

Disponible en présentiel à Paris, Lyon, Marseille, Lille, Bordeaux, Nantes, ou à distance via des sessions interactives et pratiques.

Objectifs de la formation FeatureCAM Tournage-Fraisage

Cette formation vise à former des professionnels capables de maîtriser la programmation complète de centres multi-tâches combinant tournage et fraisage à l’aide du logiciel Autodesk FeatureCAM. L’objectif principal est de permettre aux participants de construire des stratégies de production intégrées, fluides et sécurisées sur des pièces complexes nécessitant des opérations simultanées ou alternées sur plusieurs axes et broches.

Les stagiaires apprendront à importer des géométries 3D ou 2D, à configurer le brut multi-orienté, à sélectionner des outils tournants ou fixes, puis à programmer des opérations telles que le dressage, le chariotage, les gorges, les filetages, ainsi que le fraisage radial, axial ou incliné. Ils seront formés à l’utilisation des cycles synchronisés, à la gestion des broches secondaires, tourelles motorisées, axes C et Y, et à la coordination des mouvements.

Une attention particulière est portée sur la simulation dynamique multi-canaux, la détection des collisions entre composants mobiles, la validation des parcours d’outil, et la génération de programmes ISO adaptés aux machines les plus complexes. La formation intègre également la logique de programmation parallèle et l’optimisation des temps morts pour une productivité maximale en atelier.

Programme de formation FeatureCAM Tournage-Fraisage – Programmation FAO multi-tâches avancée et synchronisation multi-canaux

1. Introduction à l’environnement multi-tâches

- Comprendre les logiques profondes et interdépendantes des machines multitâches modernes qui, en alliant les puissances du tournage traditionnel et les raffinements du fraisage multi-orienté, imposent au programmeur FAO une discipline rigoureuse d’analyse des cinématiques, de structuration des cycles et d’anticipation des conflits dynamiques entre canaux, broches et tourelles.

- Découverte exhaustive de l’interface FeatureCAM dédiée aux configurations hybrides : paramétrages initiaux pour centres bi-broche avec axes Y et C, options d’activation des modules fraisage radial, axial et oblique, adaptation des bibliothèques outils aux outils tournants à rotation commandée, ajustement du comportement machine pour usinage synchronisé ou en parallèle.

- Étude des architectures machines types (Integrex, Mazak, Doosan, Nakamura) : articulation des modules d’usinage, interaction des tourelles, logique de contre-broche, et analyse détaillée de la chaîne de transfert pièce.

2. Préparation des géométries CAO pour traitement multi-orienté

- Importation de modèles complexes multi-faces (format STEP, IGES ou Parasolid), reconnaissance automatique ou manuelle des entités tournées et fraisées, découpage analytique des zones d’usinage par groupes de faces et définition du brut selon un schéma d’ébauche-finition intégré à la logique de serrage.

- Création de repères stratégiques sur zones de reprise ou d’usinage secondaire, génération de plans de travail associés aux montages bi-broches, application de systèmes de coordonnées indépendants par broche ou par canal pour assurer la précision et l’indépendance des opérations complexes.

3. Constitution et paramétrage des bibliothèques outils mixtes

- Élaboration d’une bibliothèque cohérente et exhaustive regroupant aussi bien des outils tournants (plaquettes ISO CNMG, VNMG, outils à gorge, à filetage, à alésage profond) que des outils fraisants (fraise 3 tailles, torique, à rayon tangent, à denture hétérogène), chaque outil étant accompagné de ses vitesses d’avance, ses profondeurs de passe, ses paramètres d’engagement et ses conditions de coupe spécifiques au matériau.

- Simulation graphique de l’encombrement outil dans le contexte machine complet : validation des longueurs utiles, analyse des collisions tourelle-contre-broche, prise en compte du bras outil en mouvement en tournage-fraisage simultané.

4. Programmation des opérations de tournage

- Génération de cycles de dressage, chariotage, tronçonnage, filetage et alésage avec contrôle rigoureux de l’ordre des passes, du recouvrement matière, de la stabilité dynamique et de la finition selon tolérances micrométriques ; configuration de la géométrie de coupe en fonction de la cinématique machine (tête rotative, tourelle à axe B) et du type de reprise envisagé.

5. Intégration des cycles fraisage multi-faces sur pièce tournée

- Programmation des poches, contours et perçages obliques sur faces radiales ou axiales, génération de parcours 2.5D ou 3D avec contrôle d’inclinaison angulaire, paramétrage des angles d’engagement selon la position de la pièce sur broche primaire ou secondaire, et gestion simultanée de l’orientation de l’outil sur axe Y avec activation synchronisée de l’axe C.

- Utilisation des stratégies de passes en spirale, en escalier ou en morphing pour garantir une qualité de surface homogène malgré les variations géométriques, avec gestion proactive des vibrations machine et anticipation des variations de couple.

6. Synchronisation des canaux et des cinématiques machine

- Établissement d’un cycle complet multi-canaux avec dédoublement du G-code, affectation manuelle ou automatique des tâches par broche, simulation de la timeline d’usinage avec identification des temps morts et insertion de cycles de compensation automatique.

- Gestion du transfert pièce entre broches : synchronisation des mandrins, serrage/desserrage coordonné, contrôle du timing via macros d’attente et de validation sensorielle, puis validation du repositionnement sur la broche secondaire.

7. Simulation dynamique et vérification multicorps

- Simulation visuelle avec modèles 3D de machines réelles incluant broches, tourelles, outils, montages et environnement atelier ; détection dynamique de collision pendant le mouvement, visualisation des trajectoires croisées, génération de rapports post-simulation avec mise en évidence des zones à risque, alertes critiques et options de résolution.

8. Génération ISO multitâches et post-process avancé

- Configuration avancée du post-processeur pour machines multitâches intégrant instructions spécifiques à chaque canal, synchronisation entre les flux, macros de gestion multi-face, et configuration du séquençage pour exécution parallèle ou alternée ; validation finale via simulateur CNC ou lecteur de G-code intelligent, export sécurisé vers poste DNC ou terminal USB.

9. Cas pratiques complexes

- Étude de cas 1 : composant aéronautique avec gorges radiales et surfaces fraisées – usinage sur 2 faces avec passage broche 1 à broche 2, séquencement complet.

- Étude de cas 2 : pièce médicale bi-matière nécessitant contournage profilé, poches micro-dentées et finitions miroir en alternance tournage/fraisage – validation du jeu broche et finition optique.

Besoin d'aide