À propos de notre formation FeatureCAM Fraisage 4 axes

FeatureCAM de Autodesk offre une solution avancée pour la programmation de machines-outils à commande numérique multi-axes. Le module de fraisage 4 axes permet de générer des trajectoires de coupe précises sur des pièces nécessitant une rotation autour d’un axe supplémentaire (généralement l’axe A), ce qui est essentiel dans les industries nécessitant un usinage simultané ou indexé sur plusieurs faces, comme l’aéronautique, l’outillage ou la mécanique de précision.

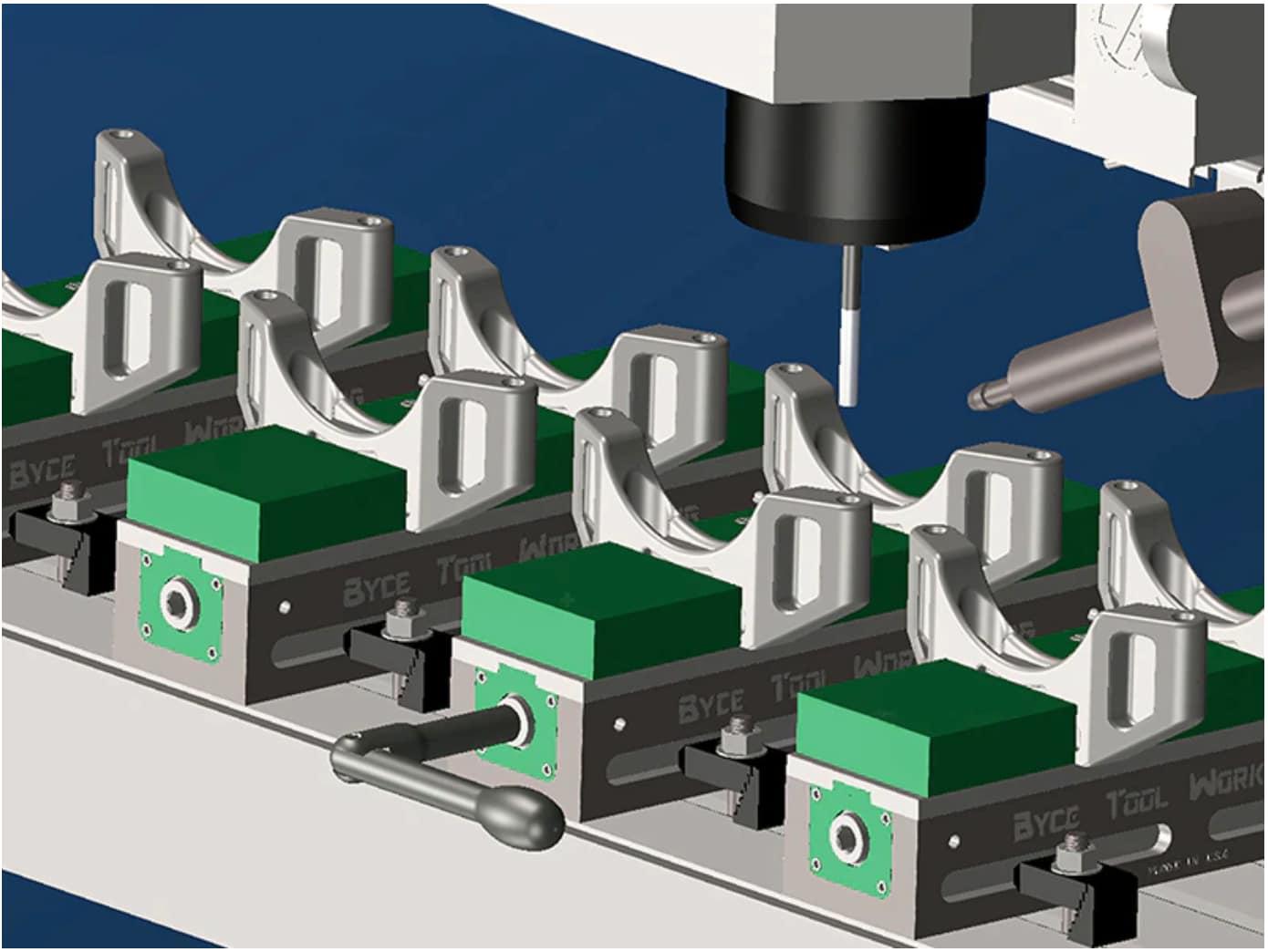

Cette formation a été conçue pour les techniciens méthodes, programmeurs FAO ou opérateurs CN souhaitant dépasser les limites du fraisage 3 axes et intégrer la dimension rotative dans leurs stratégies d’usinage. Vous apprendrez à importer des modèles CAO complexes, définir des repères adaptés aux montages en mandrin ou plateau diviseur, et programmer efficacement des opérations de contournage, balayage ou perçage réparties sur plusieurs faces.

Grâce à une progression pédagogique rigoureuse et à des cas d’application concrets, vous développerez une maîtrise complète des opérations multi-faces, des indexations, de la synchronisation des mouvements rotatifs et linéaires, tout en assurant la sécurité de vos parcours à travers la simulation avancée. L’objectif est de vous permettre de produire des programmes ISO fiables et optimisés pour des machines 4 axes performantes.

Nos formations sont disponibles en présentiel ou à distance, dans les villes de Paris, Lyon, Marseille, Lille, Bordeaux et Nantes. Un accompagnement personnalisé est proposé pour adapter la formation aux contraintes de votre atelier ou secteur.

Objectifs de la formation FeatureCAM Fraisage 4 axes

L’objectif principal de cette formation est de permettre aux professionnels de la fabrication mécanique d’acquérir une autonomie complète dans la programmation de pièces complexes en 4 axes avec Autodesk FeatureCAM. Elle vise à transmettre les compétences nécessaires pour identifier les stratégies d’usinage adaptées, configurer les montages multi-faces, gérer les positions indexées ou continues de l’axe rotatif, et générer des parcours sûrs et efficaces pour la production en atelier.

À l’issue de la formation, les participants sauront importer des géométries CAO 3D, configurer le brut et les repères multi-axes, sélectionner des outils adaptés au fraisage latéral ou frontal, et choisir les cycles les plus pertinents pour des pièces nécessitant une rotation contrôlée. Ils sauront aussi paramétrer le post-processeur pour machines 4 axes spécifiques et produire un programme ISO fiable.

La formation permet également de renforcer la capacité à simuler les opérations complexes, à anticiper les collisions potentielles, et à évaluer l’impact de la rotation sur la qualité de surface et le temps d’usinage. Le stagiaire développera une rigueur dans le réglage des axes de pivotement, dans la mise en place des cycles synchronisés et dans la documentation des opérations pour l’opérateur machine.

Programme de formation FeatureCAM Fraisage 4 axes – Approche complète et approfondie

1. Découverte du fraisage 4 axes dans FeatureCAM

- Présentation détaillée des capacités 4 axes indexées et continues : différences, avantages, contraintes de mise en œuvre en atelier

- Mise en place de l’interface et de l’environnement FeatureCAM : choix du poste machine 4 axes, repère A, affichage des axes supplémentaires, et gestion multi-setup

- Création de templates dédiés fraisage 4 axes avec outils, matériaux, post-processeurs et repères spécifiques

- Exploration des bibliothèques d’outils rotatifs : fraises tangentiennes, fraises en bout, fraises d’angle… paramétrage du rayon, du centre de rotation et rapport entrée/sortie

2. Importation, préparation et structuration des pièces 3D

- Import de fichiers CAO complexes (STEP, IGES, SAT) avec mise en évidence automatique des zones rotatives

- Nettoyage et réparation de surfaces critiques : gestion des déformations, enlèvements généralisés et zones aveugles ou inaccessibles

- Création de volumes de dégagement et de contre-bruts, notamment pour montages 4 axes, avec prédéfinition des zones d’indexation à chaque angle d’axe

- Définition des repères pièce standard et pour chaque point d’index, gestion des bruts calibrés et extraction d’origines successives pour chaque rotation

3. Stratégies d’usinage évoluées – contournages et balayages 4 axes

- Programmation de parcours synchronisés avec rotation : surfacage latéral ou en bout sur surfaces cylindriques, coniques, hélicoïdales

- Utilisation des cycles balayage/rampes synchrones avec l’axe rotatif pour éviter les chocs, avec gestion du chevauchement, des vitesses et des actions combinées

- Génération de trajectoires adaptatives pour surfaces complexes, optimisation du nombre de passes et contrôle de l’état de surface 3D

- Stratégies d’usinage mixte : combiner passes indexées et continues selon la géométrie de la pièce et la machine utilisée

4. Opérations de perçage indexées et cycles spécifiques

- Programmation de perçages synchronisés et indexés à l’axe A, ajustement des cycles G81 à G89 selon les orientations

- Création de moisage et rainurage tangentiel sur faces inclinées ou cylindriques, en tirant parti de l’indexation hélicoïdale

- Gestion des formats perçables multiples par résolution d’axes, simulation des collisions, synchronisation avec le repère rotatif

- Cycle combiné perçage + fraisage : optimisation des transitions d’outil et réduction des changements

5. Simulation 3D avancée et détection de collisions multi-axes

- Simulation de la trajectoire avec rotation de pièce visible : suivi de l’usinage sur toute la course 360°, animation coordonnée de l’axe A

- Détection proactive des collisions outil/pièce, mise en évidence d’obstacles potentiels sur toutes les faces rotatives

- Visualisation du brut restant après chaque rotation, analyse couleur de la matière enlevée

- Rapports de simulation exportables (PDF ou HTML) avec temps estimé, nombre de rotations, alertes axes, métriques de parcours

6. Optimisation et validation des trajectoires multi-axes

- Ajustement des passes indexées : combinaisons passes horizontales et passes sur perimetre rotatif, réduction du nombre de tours machine

- Utilisation de barrières virtuelles et zones interdites pour sécuriser l’usinage autour des montages et équerres

- Tests comparatifs entre cycles indexés et contournages 4 axes continus pour identifier le meilleur compromis

- Application de filtres sur état de surface cible : contrôle du scallop, orientation des passes, valeur maximale de rugosité

7. Génération de G‑Code fiable et adaptation machine

- Sélection du post‑processeur approprié à votre machine 4 axes (Fanuc, Siemens, Heidenhain…) et gestion des M-codes spécifiques d’indexation

- Personnalisation du code : entête multi-face, contraintes physiques de rotation, période ISO, synchronisation temporelle

- Création de programmes multi-setup inclus dans le même fichier ou divisés selon les faces – différenciation Face A/B/C/D

- Intégration DNC, export sur clé USB, interface avec simulateurs CNC virtuels et validation des chaînes entières avant production

8. Bonnes pratiques, série et industrialisation

- Déploiement de templates et modèles pour pièces multi-rotatives en série

- Mise en place de standards atelier : points de bridage, sens de rotation, sécurité machine, méthodes de documentations

- Création de fiches atelier complètes : outils, vitesses, photos des montages, dates, personnes responsables, ordre d’opérations

- Retour d’expérience atelier : analyse des écarts entre simulation et usinage réel, ajustements, optimisation continue

9. Etudes de cas et applications métiers

- Cas 1 : pièce de révolution double conique avec perçages, rainurages et contour sur 4 faces

- Cas 2 : fabrication de visserie spéciale indexée autour de l’axe A, avec finition hélicoïdale

- Cas 3 : production d’un élément de moule rotatif en série, parametrable via script et bibliothèque réutilisable

- Cas 4 : simulation globale + évaluation qualité dans un contexte aéronautique, contrôle CAD/CAM scanné vs réel

10. Perspectives et évolutions technologiques

- Ouverture vers le fraisage 5 axes continus – préparation des équipements, cycle machine, tendances CAO/FAO

- Application industrielle de l’indexation multi-face en 4 axes pour petites et grandes séries

- Intégration avec la FAO hybride (Tournage-Fraisage) et migration potentielle vers des centres multitâches

- Recommandations pour continuer votre évolution : certifications Autodesk, participation à des workshops, veille technologique

Besoin d'aide