À propos de notre formation FeatureCAM Fraisage 3 axes

Le module Fraisage 3 axes de FeatureCAM permet d’usiner des pièces complexes avec des surfaces sculptées, des cavités profondes et des formes techniques non développables, très courantes dans l’aéronautique, le médical ou la fabrication de moules. Cette formation professionnelle s’adresse aux techniciens méthodes, programmeurs FAO, outilleurs ou opérateurs CNC désireux de franchir une étape dans l’usinage 3D.

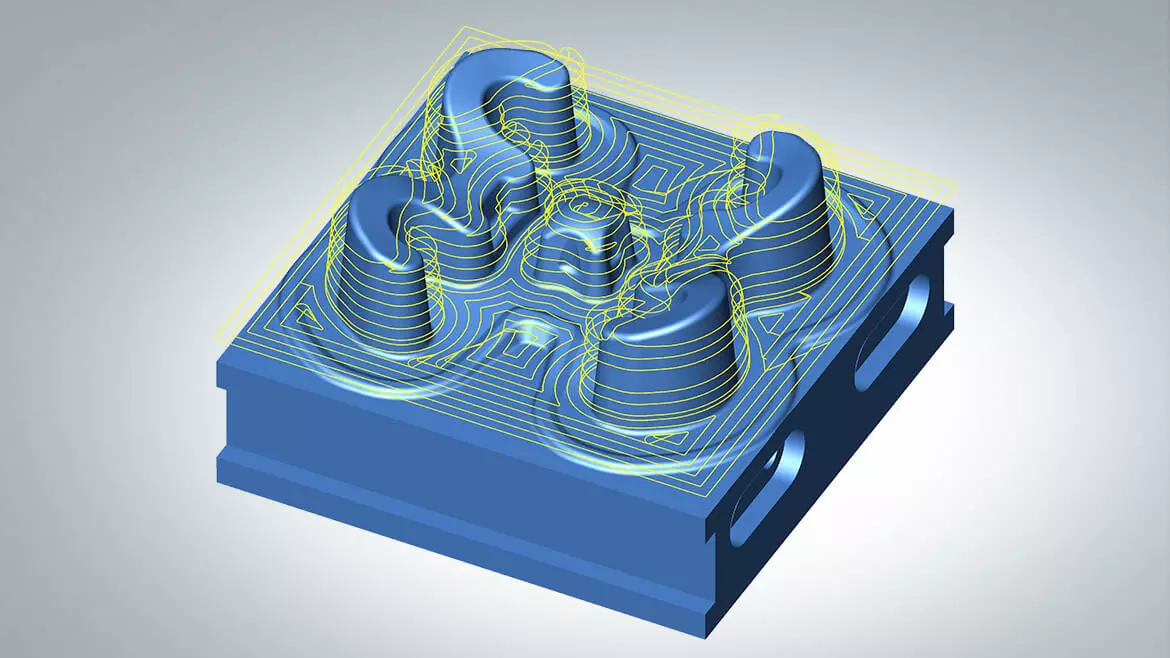

Durant cette formation, vous apprendrez à programmer en FAO avancée des parcours continus sur 3 axes simultanés, à choisir les stratégies adaptées à la géométrie (balayage, plan parallèle, Z constant, iso-surface), à piloter la profondeur de passe selon les pentes et à gérer les collisions outils/pièce. L’approche est orientée qualité de surface, précision et gain de temps de cycle.

Vous maîtriserez la configuration du brut 3D, l’optimisation du parcours outil selon les contraintes machine, l’utilisation des stratégies de finition pour obtenir des états de surface impeccables, ainsi que la simulation et la génération ISO conforme à vos équipements CNC 3 axes. Des études de cas concrets viendront renforcer l’apprentissage.

La formation est accessible partout en France, notamment à Paris, Lyon, Marseille, Lille, Bordeaux et Nantes. Des modalités en présentiel ou à distance sont disponibles selon vos besoins.

Objectifs de la formation FeatureCAM Fraisage 3 axes

Cette formation a pour objectif de rendre les participants autonomes dans la programmation FAO avancée de pièces complexes sur centre d’usinage 3 axes à l’aide d’Autodesk FeatureCAM. Elle permet aux professionnels de passer du fraisage 2D à la programmation 3D en surface continue, avec une approche métier axée sur la précision, l’optimisation des temps d’usinage, et la qualité des états de surface.

Les apprenants seront en mesure d'importer des modèles CAO 3D au format STEP ou IGES, de configurer le brut et les zones d’usinage, de choisir et paramétrer les outils adaptés (fraise boule, fraise torique, fraise à surfacer), et de programmer des opérations en Z constant, en balayage, en plan parallèle ou adaptatif selon la topologie de la pièce.

Ils apprendront à simuler les parcours pour vérifier les risques de collisions, optimiser les passes de finition, ajuster les avances selon la courbure et générer un programme ISO compatible avec leurs machines-outils à CN. Cette formation vise à préparer les participants à usiner des pièces de haute technicité dans des secteurs exigeants comme le médical, le moule, ou l’aéronautique.

Programme de formation FeatureCAM Fraisage 3 axes – Approfondissement FAO 3D professionnel

1. Introduction approfondie à FeatureCAM en environnement 3 axes avancé

- Présentation complète des spécificités du module fraisage 3 axes de FeatureCAM, avec mise en contexte de son évolution dans l’écosystème Autodesk pour la fabrication assistée par ordinateur, et mise en évidence des avantages déterminants qu’il apporte aux ateliers modernes.

- Paramétrage détaillé de l’interface orientée 3 axes : personnalisation des vues, organisation des palettes d’outils, adaptation des raccourcis clavier, et gestion des espaces de travail multiples pour optimiser la productivité.

- Mise en place de gabarits de projet (templates) incluant les configurations standards d’outils, les matières les plus fréquemment utilisées, les post‑processeurs adaptés au parc machine, et l’association des profils utilisateur pour accélérer la mise en production.

- Exploration des bibliothèques d’outils et de matériaux : adaptation des registres aux données machine, évaluation des coefficients de sécurité, adaptation des paramètres aux spécificités des fraises (hémisphériques, ballons, torques), et création d’outils complexes personnalisés selon la demande client.

2. Import, réparation et préparation avancée des modèles CAO 3D

- Importation et traitement des fichiers CAO courants (STEP, IGES, X_T, SAT, STL), avec analyse des erreurs géométriques susceptibles de nuire à l’état de surface (surfaces ouvertes, intersections, entités dupliquées, arêtes non jointes).

- Nettoyage approfondi de la géométrie incluant la suppression ou la fusion d’arêtes inutiles, le lissage de surfaces fractionnées, la segmentation de blocs complexes et la finition des tolérances pour assurer la continuité du parcours.

- Création de contours de référence, de volume de dégagement et de zones spécifiques (plans d’appui, zones à éviter) pour modéliser précisément l’environnement réel d’usinage et anticiper les contraintes mécaniques.

- Définition des brut et repères selon des paramètres métier avancés (origine Z selon bridage, décalages, positionnement du brut pour pièces multi-opérations), avec gestion de la colorimétrie pour distinguer les zones actives.

3. Sélection et paramétrage des outils pour usinage 3 axes

- Choix stratégique des fraises : hémisphériques, à rayon arrondi, torques, fraise à surfacer, fraise à 3 plaquettes, avec évaluation précise du rayon de l’outil, de la longueur utile, de l’angle de coupe pour adapter la trajectoire à la complexité géométrique.

- Définition des données de coupe optimales : vitesses de rotation, avances radiales/axiales, taux de matière enlevée, cycles de dégagement, et ajustement en fonction des matières (aluminium, aciers, inox, matières plastiques).

- Utilisation d’outils composites : combinaisons fraise + fraise, adaptation automatique via le template macros, gestion des corrections de radius en cas d’usinage conique ou en coin d’arête.

- Création et personnalisation de bibliothèques d’outils dynamiques avec visualisation 3D, insertion de codes QR pour identifications, synchronisation avec la numérisation d’outils numériques pour calibrage machine.

4. Stratégies d’ébauche 3 axes avancées

- Paramétrage de cycles d’ébauche optimisés selon la quantité matière, l’état du brut, et la puissance machine : rampes épaisses, passes multiples, rebouclage automatique dans les poches hautes ou profondes.

- Mise en place de strate de passes progressives sur surfaces en pente, en gérant les amplitudes d’entrée/sortie, les zones critiques à éviter et la synchronisation des compensations outils.

- Utilisation de stratégies adaptatives, trochoïdales ou plans parallèles pour assurer une charge constante des outils, réduire les pics d’effort et prolonger la durée de vie des fraises.

- Création de stratégies hybrides 3 axes/2.5 axes selon la géométrie : contournages précisés, gestion des zones dégagées, plongées hélicoïdales ou tangentes pour un usinage fluide.

5. Stratégies de finition multicouches et balayages optimisés

- Balayage 3 axes parallèle ou spiralé sur surfaces complexes, avec contrôle point par point de la hauteur de surépaisseur restante, pour garantir un fini sans état de surface abrupt.

- Gestion des transitions morphes entre zones planes et zones courbées, en utilisant les outils morphing, lean align, Z constant ou surépaisseur ajustée.

- Réglage pointu des passes de finition : chevauchement de 10-15 %, rampes ascendantes/descendantes automatiques, reliefs horizontaux homogènes, pour lisser les surfaces critiques.

- Approche intégrée permettant de générer une finition globale homogène, tout en adaptant les paramètres selon les zones fonctionnelles (cavités, parois droites, arrondis).

6. Automatisation et standardisation des processus

- Création de templates avancés incluant les paramètres par défaut de coupe, bibliothèques d’outils, préférences de simulation, type de brut et post‑processeur.

- Mise en place d’une bibliothèque d’usinage basée sur les notes techniques atelier, les rendements atteints, pour faciliter la répétabilité : macros paramétriques, scripts, automatisation via API FeatureCAM ou salons CNC.

- Déploiement en production de gabarits standards via fichiers XML ou JSON, avec référence à la cartographie machine et standard de finition.

- Création de rapports d’usinage automatiques en PDF, Excel ou HTML pour documenter la production : temps, outils, matière enlevée, zones critiques.

7. Simulation et contrôle qualité approfondis

- Simulation 3 axes dynamique avancée avec détection de collision en cas de fraises longues, portes‑outils, bridages visibles, simulateur cinématique.

- Export de fichiers STL simulés pour contrôle post-usinage, comparaison CAO vs brut final, visualisation en Delta colorimétrique.

- Génération de journaux de simulation intégrant les temps d’usinage, les longueurs d’outil, les événements critiques, comparatifs avant/après optimisation.

- Mise en place d’un contrôle croisé avec des scanners 3 D ou des machines de mesure pour valider la fidélité de l’usinage virtuelle.

8. Génération de G‑Code ISO et intégration atelier

- Sélection du post‑processeur souhaité (Fanuc, Siemens, Heidenhain, Haas…), avec personnalisation des M‑codes, N‑lines, cycles macro-intégrés.

- Création automatisée d’entêtes avancées : noms pièces, outils, coordonnées machine, cycle multi-travaux, init, end code.

- Optimisation du G‑code : découpage par secteur, regroupement des trajectoires, suppression des espaces inutiles, insertion de commentaires, organisation chronologique, compatibilité ISO CNC 3 axes.

- Déploiement du code : transfert via DNC, téléchargement clé USB, émulation machine (VERICUT, NC Viewer…), retour d’expérience atelier.

- Génération de fiches opérateur complètes avec schémas, découpage par phase, vue outil, temps estimé, consignes spécifiques (brides, pressions, machines).

9. Etudes de cas industriels approfondies

- Cas complexe 1 : pièce aéronautique sculptée avec renfoncements, dégagements, surfaces courbes, parcours combinés adaptés

- Cas 2 : prototype mécanique exposant surfaces prismatiques, rainures multiples, perçages précis ±0,05 mm, avec finition optimisée

- Cas 3 : optimisation d’un parcours réalisé en série : comparaison 1 prototype vs 50 pièces, gains, stabilité, répétabilité

- Cas 4 : préparation au contrôle qualité post-usinage, calendrier des validations, analyse des non-conformités, réflexions d’amélioration continue

10. Perspectives d’évolution et veille technologique

- Conseils d’évolution vers le fraisage 4 axes indexé ou continu, solutions de CFAO complètes, intégration multi‑axes dans un contexte 5 axes ou multitâche.

- Stratégies pour migrer les ateliers existants vers la CFAO 3D automatisée, accompagnement du personnel, formation continue.

- Suivi des mises à jour Autodesk FeatureCAM, participation aux communautés, veille sur les innovations (IA, simulation en nuage, CAO-FAO intégrée).

- Recommandations pour le développement professionnel : certifications Autodesk, participation à des salons, retours d’expérience sur le terrain.

Besoin d'aide