À propos de notre formation TopSolid – Fraisage 5 axes

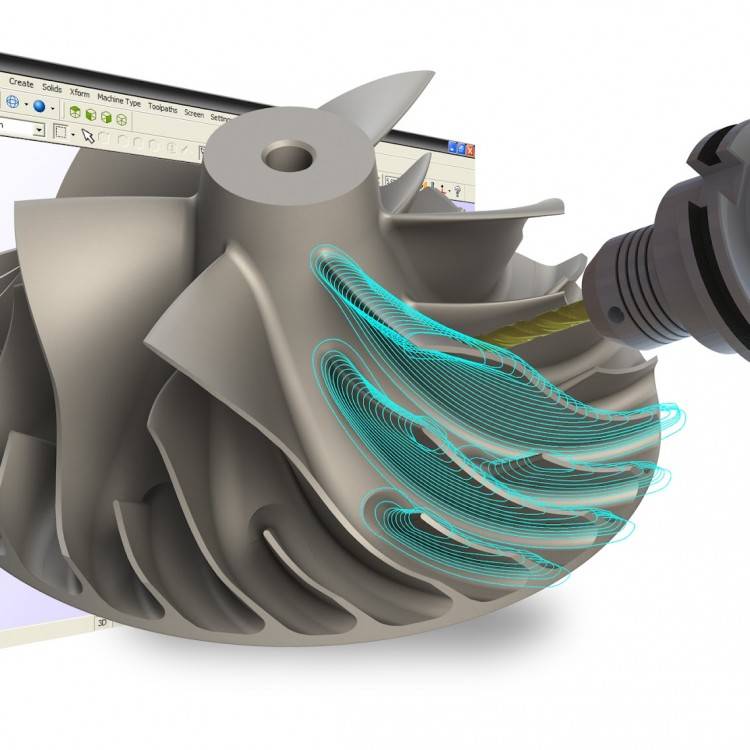

TopSolid est un logiciel de FAO hautement intégré, reconnu pour sa puissance dans la programmation d’usinage multi-axes complexes. Son module de fraisage 5 axes offre une précision maximale dans la fabrication de pièces à géométries complexes, tout en assurant la sécurité des trajectoires outils, la maîtrise des collisions et l’optimisation des temps de cycle.

Notre formation TopSolid – Fraisage 5 axes s’adresse aux techniciens d’atelier, programmeurs CN, responsables méthodes ou chefs d’atelier souhaitant maîtriser les stratégies d’usinage avancées sur centres d’usinage 5 axes continus. La formation repose sur des exemples concrets issus de l’industrie mécanique, aéronautique ou médicale, avec une approche progressive, orientée métier et production.

Chaque séquence vous guidera dans la gestion des cinématiques machine, la création de stratégies 5 axes simultanés, l’évitement des collisions, l’optimisation des parcours outils et la simulation réaliste de l’usinage. À l’issue de la formation, vous serez capable de programmer en toute autonomie des opérations complexes sur pièces prismatiques ou à surfaces sculptées.

Nos formations TopSolid Fraisage 5 axes sont disponibles partout en France, notamment à Paris, Lyon, Marseille, Lille, Toulouse, Nantes, Strasbourg, Bordeaux ou Rennes. Nos formateurs peuvent intervenir directement dans vos locaux ou animer des sessions à distance, en garantissant une adaptation à vos besoins industriels et un transfert de compétences immédiatement opérationnel.

Objectifs de la formation TopSolid’Cam – Fraisage 5 axes

Cette formation a pour objectif d’apporter aux techniciens, programmeurs et opérateurs sur centres d’usinage les compétences nécessaires pour maîtriser l’usinage 5 axes dans TopSolid’Cam, en environnement industriel exigeant.

Les stagiaires apprendront à configurer un environnement machine 5 axes, à préparer des géométries CAO, à définir les outils, à générer des parcours complexes et à simuler l’usinage avec détection de collisions.

La formation permet d’intégrer les stratégies 5 axes positionnés et continus, de valider le code ISO via post-processeur, et d’optimiser les temps de cycle dans un cadre sécurisé et performant.

À l’issue de la session, les participants sauront programmer en toute autonomie des pièces complexes en 5 axes avec TopSolid’Cam, réduire les risques d’erreurs, et améliorer la qualité et la productivité de leurs opérations d’usinage.

Programme de formation TopSolid’Cam – Fraisage 5 axes

Introduction au fraisage 5 axes dans TopSolid’Cam

- Présentation des principes fondamentaux du fraisage 5 axes continus et positionnés, avec une mise en contexte industrielle : aéronautique, outillage, mécanique générale

- Identification des avantages de l’usinage multiaxes : réduction des repositionnements, optimisation des trajectoires, qualité de surface améliorée

- Panorama des fonctions avancées de TopSolid’Cam dédiées aux machines 5 axes continus et indexés

- Vue d’ensemble des prérequis nécessaires : machines compatibles, post-processeurs spécifiques, configuration CAO en amont

Paramétrage de l’environnement de travail TopSolid pour le 5 axes

- Configuration d’un environnement de travail orienté multiaxes : gestion des axes U, V, W et repérage machine

- Importation ou création de machines-outils à cinématique 5 axes avec définition du point pivot et des limites de course

- Association du post-processeur adapté pour la gestion des mouvements continus complexes et la simulation précise

- Organisation du projet d’usinage : nomenclature, calques, références de positionnement et arbre de construction

Préparation des modèles pour l’usinage 5 axes

- Importation de géométries issues de TopSolid’Design ou d'autres logiciels via les formats STEP, IGES, Parasolid

- Analyse des faces et surfaces à usiner pour définir les zones critiques à orienter dynamiquement

- Création de surfaces d’appui ou de trajectoire spécifiques pour le pilotage multiaxes (guides, cibles, limites)

- Validation de la faisabilité de l’usinage 5 axes en fonction des accès outils, du porte-à-faux et des collisions potentielles

Définition et gestion des outils spécifiques 5 axes

- Création de bibliothèques outils adaptées : fraises coniques, hémisphériques, à bout sphérique ou à segments circulaires

- Définition des paramètres dynamiques : longueur outil, angles d’inclinaison admissibles, zones interdites

- Paramétrage des porte-outils complexes et vérification des interférences via la simulation cinématique

- Utilisation des outils virtuels pour simuler l’engagement outil dans des zones de forme libre ou d’accès difficile

Stratégies de parcours d’outil en 5 axes continus

- Présentation des principales stratégies : orientation de l’outil par normale, par courbes guides, suivant une surface cible

- Utilisation des fonctions d’évitement de collision dynamique en recalculant les angles A et B

- Optimisation des angles d’attaque pour la qualité de surface et la durée de vie outil

- Gestion des raccordements doux entre mouvements pour éviter les à-coups et préserver la mécanique machine

Stratégies spécifiques : usinage à inclinaison contrôlée

- Application des techniques d’usinage 3+2 (positionnement indexé) pour accéder aux zones complexes

- Définition des plans d’usinage secondaires avec recalcul automatique des coordonnées dans le repère pièce

- Utilisation des fonctions de perçage multiaxes avec recherche automatique de l’orientation de perçage

- Usinage des contre-dépouilles et cavités inclinées sans basculement pièce

Simulation complète du processus multiaxes

- Lancement d’une simulation machine complète intégrant les mouvements linéaires et rotatifs synchronisés

- Vérification des trajectoires calculées avec détection automatique des collisions (outil/partie/porte-outil)

- Analyse des vitesses angulaires et translationnelles pour assurer la faisabilité mécanique du programme

- Génération du brut usiné pour vérification matière résiduelle

Génération et vérification du code ISO multiaxes

- Paramétrage du post-processeur 5 axes pour la compatibilité avec Fanuc, Heidenhain, Siemens ou Mazak

- Validation du code CN : analyse syntaxique, contrôle des blocs de synchronisation, gestion des G68/G43/G53

- Insertion de commentaires techniques et séquences de sécurité dans le programme final

- Transmission au pupitre ou au DNC avec traçabilité de la version ISO générée

Optimisation, reprogrammation et bonnes pratiques

- Modification des parcours pour réduire les temps morts et les déplacements inutiles

- Réglage fin des angles d’approche pour améliorer l’accessibilité et la stabilité

- Exploration de la répétition automatisée sur pièces multiples ou empreintes similaires

- Préconisations de maintenance logicielle et de sauvegarde des configurations personnalisées

Perspectives d’évolution et perfectionnement

- Présentation des modules complémentaires TopSolid’Cam : tournage-fraisage, électroérosion, UGV

- Ouverture vers les simulations d’enlèvement matière avec TopSolid’ShopFloor

- Conseils pour la certification TopSolid’Cam – niveau avancé ou expert

- Recommandations pour l’intégration dans un processus PLM complet (TopSolid’Pdm, ERP, MES)

Besoin d'aide