À propos de notre formation Autodesk Inventor Nastran

Autodesk Inventor Nastran est un module d’analyse par éléments finis (FEA) intégré à Inventor, permettant de simuler des comportements mécaniques et thermiques sur des conceptions 3D. Il s’adresse aux ingénieurs, projeteurs et techniciens souhaitant valider la robustesse de leurs conceptions grâce à la simulation numérique.

Cette formation vous apprend à utiliser l’environnement de simulation In-CAD pour configurer, résoudre et interpréter différents types d’analyses : linéaires statiques, modes propres, flambement, fatigue, non-linéarités, thermique stationnaire ou transitoire.

Grâce à une approche progressive et orientée projet, vous gagnerez en autonomie sur la définition des cas de charge, le maillage, les contraintes, les conditions aux limites et l’analyse des résultats. Des cas industriels concrets rythment la formation pour une mise en application immédiate.

Nos sessions sont proposées en présentiel (Paris, Lyon, Lille, Marseille, Bordeaux, Strasbourg, Nantes...) ou à distance, avec un formateur expert. Adaptée aux besoins des bureaux d’études, la formation peut également se décliner en intra-entreprise pour un accompagnement sur vos propres modèles CAO.

Nos formations Autodesk Inventor Pro sont proposées partout en France, notamment dans les villes de Paris, Lyon, Marseille, Lille, Nantes, Toulouse, Strasbourg, Rennes ou encore Bordeaux. Nos formateurs peuvent intervenir en présentiel dans vos locaux ou organiser des sessions à distance, vous garantissant une flexibilité maximale adaptée à vos contraintes géographiques.

Objectifs de la formation Autodesk Inventor Nastran

Cette formation a pour objectif de permettre aux participants de maîtriser l’utilisation des outils de simulation mécanique d’Autodesk Inventor, et en particulier le module d’analyse par éléments finis (FEA). Elle vise à leur donner les compétences nécessaires pour analyser, valider et optimiser la résistance mécanique de pièces, d’assemblages ou de structures à l’aide d’une approche numérique intégrée directement dans leur environnement de conception CAO.

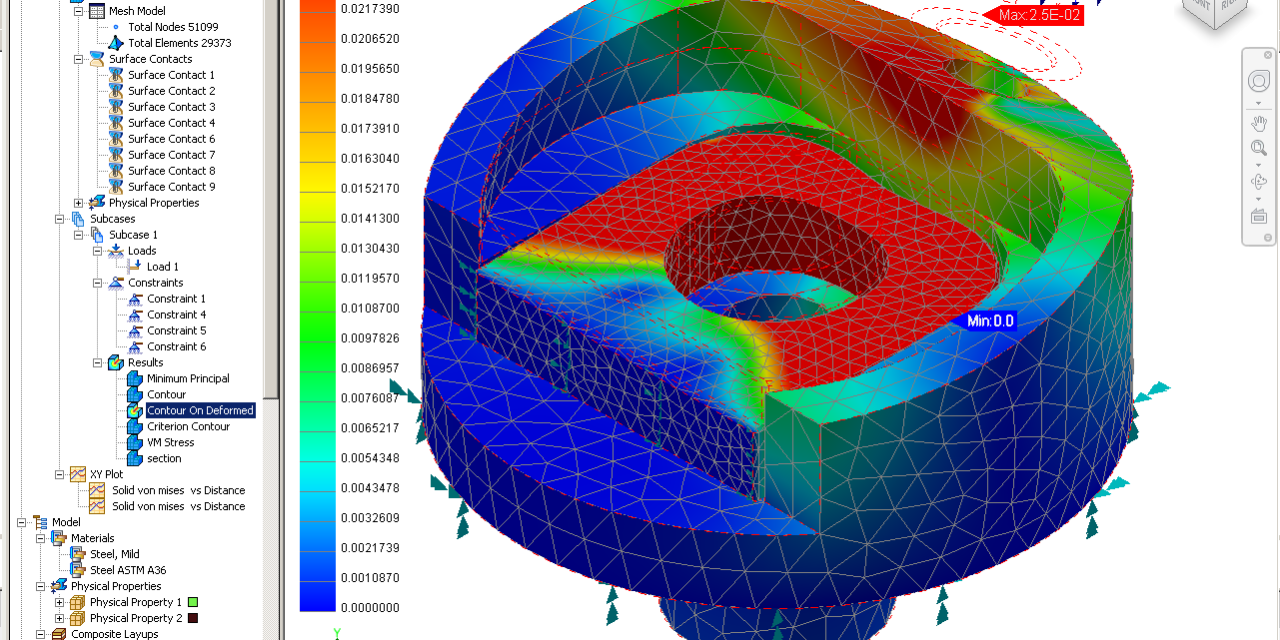

Les participants apprendront à configurer des analyses statiques linéaires et modales, à appliquer des charges et conditions aux limites pertinentes, à ajuster les propriétés des matériaux, à créer un maillage adapté, et à interpréter efficacement les résultats : contraintes équivalentes (Von Mises), déformations, déplacements, modes propres, fréquences de résonance, etc. Des cas pratiques viendront illustrer les applications courantes en bureau d’études, notamment pour des structures mécano-soudées ou des ossatures générées par Frame Generator.

À l’issue de la formation, les stagiaires seront capables de réaliser des simulations réalistes pour évaluer les performances de leurs conceptions avant fabrication. Ils sauront exploiter les fonctionnalités de post-traitement, générer des rapports d’analyse, animer les résultats et intégrer la simulation comme un outil d’aide à la décision dans le cycle de conception. La formation met également l’accent sur la logique d’analyse numérique, la détection d’erreurs de modélisation et l’amélioration continue des prototypes virtuels.

Programme de la formation Autodesk Inventor Nastran In-CAD

Introduction à l’analyse par éléments finis (FEA)

- Présentation de la méthode des éléments finis et de ses applications industrielles

- Intégration de Nastran In-CAD dans Autodesk Inventor

- Interface utilisateur de l’environnement Simulation

- Configuration d’une étude : modèle, unité, type d’analyse

Gestion des matériaux et propriétés physiques

- Utilisation des matériaux standards et personnalisés

- Définition des propriétés mécaniques et thermiques

- Application des matériaux aux pièces et assemblages

Préparation du modèle CAO pour la simulation

- Identification et simplification géométrique : congés, perçages, symétries

- Création de régions de simulation et surfaces d’intérêt

- Détection des contacts et vérification de l’intégrité géométrique

Maillage et contrôle de qualité

- Génération de maillage automatique (1D, 2D, 3D)

- Affinage local et global du maillage

- Critères de qualité du maillage : aspect ratio, jacobien, continuité

- Stratégies de maillage pour pièces minces et assemblages complexes

Chargements et conditions aux limites

- Application des contraintes : encastrements, appuis, liaisons mécaniques

- Chargements mécaniques : force, pression, couple, gravité, rotation

- Chargements thermiques : température initiale, convection, flux de chaleur

- Définition de cas de charge multiples et combinaisons

Types d’analyses disponibles

- Analyse statique linéaire : contraintes, déformations, déplacements

- Analyse modale : fréquences propres et formes modales

- Analyse de flambement : évaluation de la stabilité

- Analyse thermique stationnaire

- Introduction aux analyses non-linéaires et transitoires

Connexions et assemblages

- Modélisation des liaisons mécaniques entre composants

- Détection automatique des contacts (collage, glissement, friction)

- Définition de connexions de type ressort, rigide, pivot, etc.

- Gestion des assemblages mécano-soudés et châssis Frame Generator

Post-traitement des résultats

- Affichage des résultats : contraintes équivalentes (Von Mises), déplacements, déformations

- Exploration des résultats par coupes, isolignes, courbes, vecteurs

- Extraction de résultats sur nœuds ou éléments spécifiques

- Création de courbes, graphes, animations de déformation

- Identification des zones critiques et facteurs de sécurité

Exploitation et reporting

- Export et sauvegarde des résultats de simulation

- Génération de rapports d’analyse personnalisés

- Intégration des simulations dans le processus de conception

- Bonnes pratiques de modélisation et validation de modèle

Études de cas pratiques

- Simulation d’une pièce mécanique soumise à des efforts combinés

- Analyse d’un assemblage avec différents types de contacts

- Comparaison de scénarios de charge et optimisation du design

- Étude thermique + mécanique couplée (simulation multiphysique)

- Application à une structure de type châssis (ossature soudée)

Besoin d'aide