À propos de notre formation Fusion 360 – Simulation

Fusion 360 est une solution innovante de CAO/FAO/IAO développée par Autodesk, intégrant en un seul environnement la conception 3D, l’assemblage, la fabrication, la simulation et la documentation technique. Ce logiciel cloud-centric s’impose comme une plateforme de référence dans l'ingénierie produit pour les entreprises agiles et les bureaux d'études souhaitant valider leurs conceptions par simulation numérique.

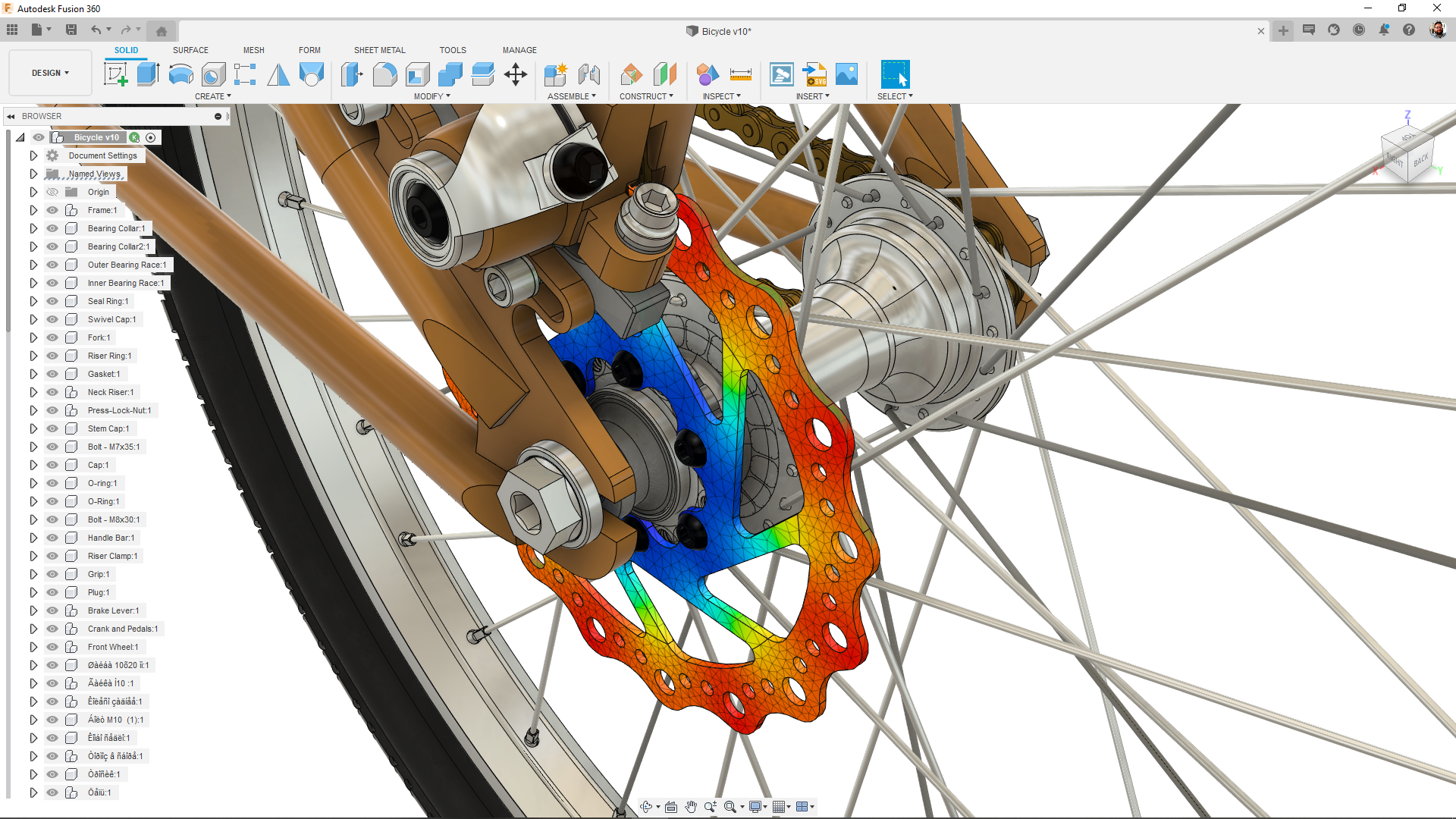

Notre formation Fusion 360 – Simulation s’adresse aux ingénieurs, techniciens et concepteurs souhaitant développer leurs compétences en analyse par éléments finis (FEM). Vous apprendrez à structurer une étude de simulation dans Fusion 360, à définir correctement les matériaux, conditions limites et maillages, à lancer des calculs fiables et à interpréter les résultats mécaniques pour orienter vos choix de conception.

Grâce à une approche pédagogique progressive, vous alternerez théorie et pratique autour d’exemples concrets de validation numérique, dans un environnement guidé et intuitif. L’objectif est de vous rendre autonome sur les études statiques linéaires, la préparation des modèles, l’analyse des contraintes et la compréhension des résultats physiques issus de la simulation.

Nos formations Fusion 360 Simulation sont disponibles partout en France, dans des villes comme Paris, Lyon, Marseille, Lille, Nantes, Toulouse, Strasbourg, Rennes ou encore Bordeaux. Nos formateurs certifiés interviennent en présentiel ou en distanciel, pour vous garantir une montée en compétence efficace, adaptée à vos enjeux industriels.

Objectifs de la formation Fusion 360 Simulation

La formation Fusion 360 Simulation a pour objectif de permettre aux participants d'acquérir une parfaite maîtrise des fonctionnalités de simulation mécanique intégrées dans l’environnement Autodesk Fusion 360. Les apprenants seront formés à l’utilisation professionnelle des outils d’analyse par éléments finis (FEM) pour évaluer les comportements structurels de pièces ou d’assemblages soumis à différents types de sollicitations mécaniques. À l’issue de cette formation, les participants sauront créer et paramétrer des études de simulation complètes, choisir le bon type d’analyse (statique, modale, thermique...), affecter les bons matériaux aux composants, appliquer des conditions limites réalistes et configurer avec précision les maillages adaptés à la topologie de leurs modèles.

Ils apprendront également à exécuter des simulations de manière fiable, à interpréter les résultats (contraintes, déformations, facteurs de sécurité), et à identifier les zones critiques à l’aide des visualisations graphiques et des outils d’analyse avancés. La formation les préparera à optimiser les conceptions mécaniques en fonction des résultats de simulation, à documenter leurs travaux via des rapports techniques complets (résultats, vues, annotations), et à comparer des variantes de conception dans une démarche itérative orientée performance. Les stagiaires sauront également tirer parti des options de maillage localisé, du traitement des parois minces, de la détection automatique des coques, et de l’analyse des comportements multi-composants avec gestion des contacts et conditions de liaison.

Enfin, la formation Fusion 360 Simulation permettra aux participants d’adopter une méthodologie rigoureuse d’analyse numérique, d’éviter les erreurs de modélisation courantes, et de situer leurs compétences dans un parcours d’ingénierie CAE global. Ils disposeront des bases solides pour poursuivre vers des modules plus avancés tels que l’optimisation topologique, la simulation thermique couplée ou encore les analyses de fatigue, dans le cadre de projets industriels exigeants où la simulation joue un rôle central dans la validation virtuelle des conceptions mécaniques.

Programme de formation Fusion 360 Simulation – Analyse par éléments finis

Introduction générale à la simulation dans Autodesk Fusion 360

- Présentation des capacités d’analyse par éléments finis (FEM) intégrées à Autodesk Fusion 360, avec une mise en perspective dans le processus de conception mécanique

- Identification des bénéfices d’une approche intégrée de la simulation dans un environnement CAO/FAO/IAO tout-en-un

- Tour d’horizon des types d’analyses disponibles : statique linéaire, modale, thermique, transfert thermique, flambage, fatigue, etc.

- Organisation d’un projet de simulation : gestion des itérations, traçabilité et reproductibilité des études

Création et paramétrage d’une étude de simulation

- Activation de l’environnement "Simulation" dans Autodesk Fusion 360 et configuration initiale d’une nouvelle étude

- Choix du type d’analyse à mener : analyse statique ou modale en fonction du comportement attendu de la pièce ou de l’assemblage

- Gestion de l’état du modèle : identification des composants, désactivation sélective des éléments non pertinents à l’analyse

- Utilisation de la table paramétrique pour l’exploration de scénarios multiples et d’études paramétriques

Gestion des matériaux et affectation des propriétés mécaniques

- Sélection d’un matériau dans la bibliothèque standard ou création d’un matériau personnalisé avec définition complète des propriétés mécaniques

- Remplacement, édition ou suppression d’affectations de matière sur des composants individuels ou sur l’ensemble du modèle

- Contrôle du facteur de sécurité et identification des zones critiques dans la définition du comportement matériau

- Nettoyage de la base matière : suppression des doublons et intégration cohérente de nouvelles matières

Définition des conditions limites et des chargements

- Création de contraintes de type fixe, cylindrique, ou vectorielle selon les degrés de liberté souhaités

- Application de chargements réalistes : force ponctuelle, pression répartie, moment, gravité, force distante ou de corps

- Gestion manuelle ou automatique des conditions de contact entre corps : liaisons rigides, sans frottement ou avec friction

- Spécification des conditions aux limites selon des scénarios de fonctionnement représentatifs du réel

Préparation des géométries et traitement des parois minces

- Identification automatique des corps fins et utilisation d’approches surfaciques pour améliorer l’efficacité de la simulation

- Création de coques par décalage de surfaces intermédiaires afin d’adapter le modèle à l’analyse

- Nettoyage de la géométrie pour éviter les erreurs de maillage ou les discontinuités parasites

Maillage du modèle et gestion des paramètres d’analyse

- Paramétrage global du maillage : taille moyenne, taille minimale, facteur de classification, angle de virage

- Maillage local : affinement dans les zones critiques (concentrations de contraintes, interfaces, points d’application de charge)

- Création de maillages courbés pour des analyses plus précises sur des géométries complexes

- Contrôle de la qualité du maillage et exclusion automatique des composants défaillants

Exécution de la simulation et gestion des itérations

- Lancement du solveur de Fusion 360 avec suivi en temps réel des journaux d’exécution

- Gestion des avertissements, erreurs et anomalies de calcul : stratégie de résolution progressive

- Modification des conditions de conception ou des hypothèses de chargement pour relancer l’analyse

- Comparaison entre variantes de conception à l’aide de la génération de plusieurs études paramétriques

Analyse des résultats et interprétation des comportements

- Affichage des résultats selon différentes couches d’informations : carte de contraintes, déformations, facteur de sécurité

- Étude de convergence et validation de la stabilité des résultats selon les critères d’arrêt définis

- Analyse des tracés : déformation XY, mode propre, convergence, courbes de réponse

- Exploration interactive avec animation, mise en surbrillance, ombrage et superposition du maillage

Génération de rapports et communication des résultats

- Création d’un rapport technique automatique intégrant les données d’entrée, résultats graphiques et commentaires personnalisés

- Choix du format de sortie : HTML, RTF, MHTML, ou publication au format DWF pour partage

- Modification, annotation et enrichissement du rapport pour une présentation claire à la maîtrise d’ouvrage ou au client

- Structuration de la documentation pour assurer une traçabilité des analyses effectuées

Bonnes pratiques et perspectives d’évolution

- Présentation des erreurs courantes à éviter en simulation mécanique : maillage trop grossier, conditions mal définies, géométries non adaptées

- Introduction à des modules plus avancés dans Fusion 360 : transfert thermique, dynamique, fatigue, optimisation topologique

- Positionnement de la formation Fusion 360 Simulation dans un parcours global : de l’initiation à la certification Autodesk

- Préconisations pour aller plus loin : approfondissement des techniques de modélisation et de simulation multiphysique

Besoin d'aide