À propos de notre formation PTC Creo tôlerie

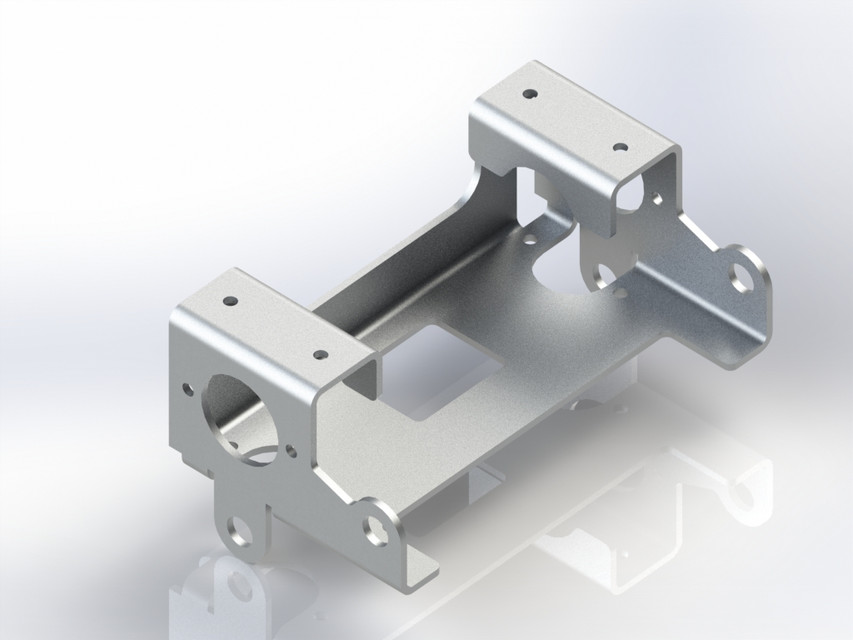

Conçue pour les professionnels de la conception mécanique, notre formation à Creo Tôlerie vous initie à la modélisation de pièces en tôle au sein de l’environnement Creo Parametric. Elle permet de concevoir des composants métalliques pliés ou découpés et d'en préparer la mise à plat pour l’industrialisation.

Destinée aux ingénieurs, techniciens, dessinateurs-projeteurs de bureau d’études ainsi qu’aux salariés, étudiants ou demandeurs d’emploi, cette formation allie rigueur technique et application directe en contexte industriel. Grâce à une pédagogie basée sur des cas concrets, vous apprendrez à créer, dérouler et documenter vos pièces en tôle.

Chaque module couvre les fondamentaux de la conception tôlerie dans Creo, avec des exercices issus de situations réelles. À l’issue de la formation, vous serez en mesure de réaliser des pièces complexes, d’ajouter des plis, des découpes ou des reliefs, et de générer automatiquement la mise à plat pour la fabrication.

Nos formations PTC CREO Parametric sont proposées partout en France, notamment dans les villes de Paris, Lyon, Marseille, Lille, Nantes, Toulouse, Strasbourg, Rennes ou encore Bordeaux. Nos formateurs peuvent intervenir en présentiel dans vos locaux ou organiser des sessions à distance, vous garantissant une flexibilité maximale adaptée à vos contraintes géographiques.

Objectifs de la formation PTC Creo Tôlerie

Cette formation a pour objectif de permettre aux participants de maîtriser les fonctionnalités clés du module tôlerie de PTC Creo afin de concevoir des pièces métalliques pliées et de les préparer à la fabrication. À l’issue de la formation, les apprenants sauront créer des pièces en tôle à partir de volumes ou de profils 2D, définir les paramètres de pliage (rayon, épaisseur, tolérance), ajouter des reliefs, nervures, percements et découpes spécifiques, et configurer les règles de pliage selon les normes de fabrication. Ils apprendront également à utiliser les outils de dépliage automatique pour générer les mises à plat, à gérer les tables de plis, les annotations techniques et les vues développées pour les mises en plan. La formation leur permettra enfin d’anticiper les contraintes de fabrication en intégrant les contraintes d’usinage, de formage et de tolérancement, garantissant ainsi la conformité technique, la réduction des erreurs en atelier, et l’optimisation du cycle de production en tôlerie industrielle.

Programme de formation PTC Creo Surfacique

Introduction à la modélisation surfacique

- Découverte du module surfacique de PTC Creo et positionnement dans le processus de conception avancée.

- Compréhension de l'intérêt industriel de la modélisation surfacique pour les formes complexes et esthétiques.

- Présentation du paradigme surfacique : construction par enveloppes, gestion d'ouvertures, modélisation sans volume.

- Maîtrise du vocabulaire propre à Creo Surfacique : surfaces ouvertes, limites, continuités G1/G2, etc.

Sélection avancée et manipulation d'entités

- Utilisation de la sélection avancée de courbes selon critères géométriques et topologiques.

- Sélection ciblée de surfaces par filtrage de type, de tangence ou de continuité.

Création d'éléments de référence avancés

- Construction de systèmes de coordonnées personnalisés pour la maîtrise des orientations complexes.

- Génération de points contrôlés sur, ou décalés par rapport à, des entités préexistantes.

- Création de points par intersection d'éléments 3D ou de surfaces.

- Création de courbes à partir de tableaux de points, d'extrémités ou d'intersections de surfaces.

- Construction de courbes projetées, décalées, enveloppantes ou composites pour générer des trajectoires complexes.

Génération de surfaces de base

- Création de surfaces extrudées à partir de profils simples ou complexes.

- Utilisation de surfaces de révolution pour former des géométries circulaires ou elliptiques.

- Application de remplissages surfaciques sur des zones délimitées par plusieurs bords.

- Génération de surfaces balayées à partir de courbes ouvertes ou fermées.

- Lissage de profils multiples pour créer des transitions douces.

- Création de lissages en rotation pour modéliser des coques ou volumes étroits.

Lissage de frontière et contrôle de continuité

- Réalisation de surfaces par lissage selon une direction ou deux directions avec contrôle de tangence.

- Analyse des frontières et des restrictions liées aux courbes et surfaces connectées.

- Utilisation de courbes d'influence pour contrôler la forme intermédiaire d'une surface lissée.

Balayages complexes

- Création de surfaces par balayage hélicoïdal avec contrôle du pas et de la progression.

- Utilisation de sections variables pour modéliser des formes évolutives tout au long d'une trajectoire hélicoïdale.

- Analyse des paramètres de tangence, des sommets et des règles de balayage pour contrôler précisément la forme finale.

Modification de surfaces existantes

- Création de surfaces décalées avec gestion des normales et du contrôle de déformation.

- Déplacement et rotation de surfaces existantes avec réalignement adaptatif.

- Réalisation de miroirs de surfaces dans des systèmes de référence personnalisés.

- Fusion de surfaces multiples pour créer un ensemble continu sans discontinuité géométrique.

Opérations spécifiques sur les surfaces

- Prolongation de surfaces au-delà de leurs frontières pour assurer des recouvrements ou intersections.

- Ajustement de surfaces par extrusion ou par enlèvement de matière ciblée.

- Ajustement à partir d'une géométrie ou d'une autre surface pour garantir une continuité fonctionnelle.

- Utilisation de l'option silhouette pour contraindre l'ajustement à un profil projeté.

Transformation en volumes et finalisation

- Application de l'épaississement de surfaces pour générer des volumes solides exploitables en fabrication.

- Utilisation des options de solidification : ajout, suppression ou remplacement de matière dans un corps.

- Décalage de surfaces avec étendues et intersections contrôlées pour modélisation complexe.

- Ajout d'arrondis sur arêtes résultantes pour assurer esthétique ou réduction de contraintes.

Analyse des courbures et qualité de surface

- Introduction à la théorie de l'analyse surfacique pour vérifier la qualité de conception.

- Définition et lecture des différents types de courbures (G0, G1, G2).

- Analyse de la continuité de courbure entre deux courbes ou surfaces connectées.

- Visualisation graphique des courbures pour optimiser la forme finale.

Projets de synthèse surfacique

- Modélisation avancée d'une souris d'ordinateur avec enchaînement de surfaces complexes.

- Réalisation d'un rasoir électrique en combinant balayages, lissages et ajustements surfaciques.

Besoin d'aide