À propos de notre formation PTC Creo Conception de Moule

Conçue pour les professionnels du bureau d'études et les concepteurs outilleurs, notre formation à la conception de moule avec PTC Creo vous initie à l’ensemble du processus de création d’outillages d’injection plastique, directement intégré dans l’environnement Creo Parametric. Elle permet de transformer un modèle 3D de pièce en un moule complet, industrialisable, en tenant compte des contraintes géométriques, thermiques et fonctionnelles dès les premières étapes de la conception.

Destinée aux ingénieurs, techniciens, dessinateurs-projeteurs de bureau d’études ainsi qu’aux salariés, étudiants ou demandeurs d’emploi, cette formation allie rigueur technique et mise en application concrète. Grâce à une pédagogie orientée cas industriels, vous apprendrez à modéliser, appliquer les bonnes conditions aux simulations et interpréter les résultats avec précision.

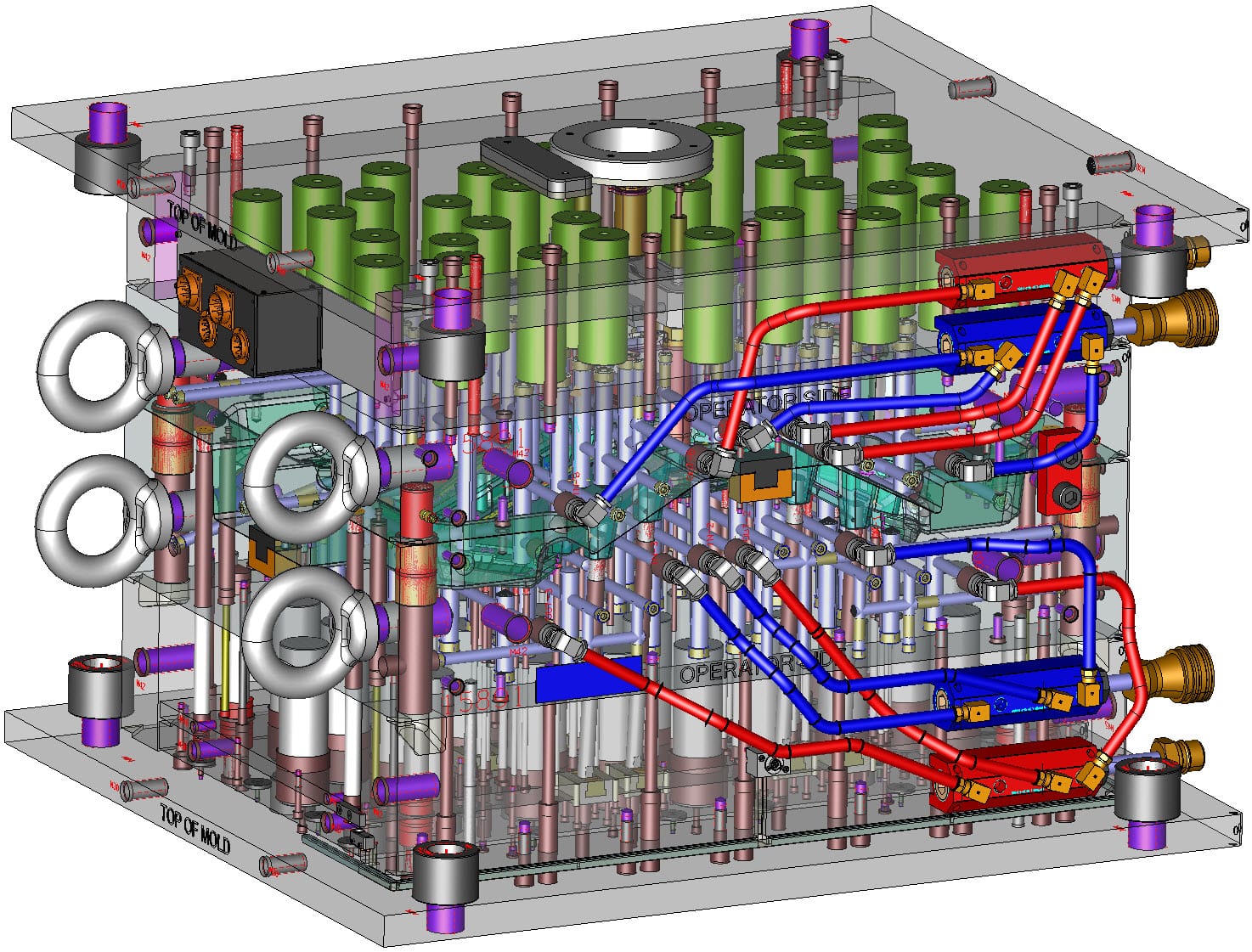

Chaque module aborde les fondamentaux de la conception de moules dans Creo Parametric, avec des ateliers pratiques basés sur des cas industriels réels. À l’issue de la formation, vous serez en mesure de concevoir des outillages d’injection plastique complets, d’optimiser la séparation des volumes de moule, d’intégrer les composants fonctionnels (refroidissement, éjection, alimentation), et de générer une documentation technique adaptée à la mise en fabrication.

Nos formations PTC CREO Parametric sont proposées partout en France, notamment dans les villes de Paris, Lyon, Marseille, Lille, Nantes, Toulouse, Strasbourg, Rennes ou encore Bordeaux. Nos formateurs peuvent intervenir en présentiel dans vos locaux ou organiser des sessions à distance, vous garantissant une flexibilité maximale adaptée à vos contraintes géographiques.

Objectifs de la formation PTC Creo Conception de Moule

Cette formation a pour objectif de permettre aux participants de maîtriser l’ensemble du processus de conception d’un moule d’injection plastique à l’aide du module dédié de PTC Creo Parametric, depuis l’analyse initiale de la pièce à mouler jusqu’à la génération des composants fonctionnels du moule. À l’issue de la formation, les apprenants seront capables de préparer un modèle CAO pour le moulage en identifiant les zones sensibles telles que les contre-dépouilles, en appliquant les dépouilles nécessaires, et en vérifiant la cohérence géométrique à l’aide des outils de diagnostic (vérification des angles de tirage, contrôle d’épaisseur, orientation du modèle).

Ils sauront ensuite créer un modèle de moule complet en définissant les paramètres de retrait matière, en générant les volumes fixes et mobiles par esquisse ou par surfaces limites, et en structurant un assemblage autour d’un modèle de référence et de pièces à usiner. Une attention particulière sera portée à la création automatique ou manuelle de lignes de joint et de surfaces de séparation, en tenant compte des courbes de silhouette, des extensions de jupe et des contraintes de fabrication, afin d’assurer une division optimale des volumes de moule en composants distincts (noyaux, empreintes, coulisseaux, éléments rapportés).

Les participants seront également formés à l’extraction des composants du moule à partir des volumes générés, à l’ajout des fonctions techniques indispensables telles que les circuits de refroidissement, les carottes, les coureurs, les trous pour broches d’éjection ou encore les composants définis par l’utilisateur (UDF). Ils apprendront à structurer un moule industriel dans Creo selon une méthodologie rigoureuse, à l’ouvrir virtuellement pour en analyser le comportement, vérifier les éventuelles interférences, et simuler l’éjection de la pièce.

Enfin, cette formation permettra aux apprenants d’acquérir une méthodologie complète et transférable pour modéliser, valider, documenter et préparer un moule pour l’usinage, en conformité avec les standards industriels en vigueur. Ils repartiront avec les compétences nécessaires pour concevoir des outillages de moulage robustes, adaptables et optimisés pour la fabrication en série.

Programme de formation PTC Creo Conception de Moule

Introduction au processus de moulage dans Creo Parametric

- Présentation globale du module de conception de moules dans Creo Parametric, en exposant les objectifs industriels et les étapes fondamentales du processus

- Compréhension du flux de travail de création de moules, depuis l’analyse du modèle jusqu’à l’extraction des composants de cavité

- Exploration des notions clés liées aux lignes de joint, volumes de moule, composants standards et ouverture de moule

Préparation et analyse du modèle de conception

- Préparation des modèles de conception à partir de pièces existantes, en intégrant les spécificités géométriques propres au moulage

- Ajout de fonctions de nervures de renfort avec profils spécifiques et dépouilles divisées sur surfaces ou courbes

- Vérification des angles de tirage, détection des contres-dépouilles et réalisation de contrôles d'épaisseur pour anticiper les contraintes d’injection

Création et configuration du modèle de moule

- Création d’un nouveau modèle de moule basé sur le modèle de référence et définition de l’assemblage maître

- Localisation et orientation optimale du modèle de pièce au sein de l’espace de moulage

- Calcul de la surface projetée et positionnement des empreintes selon les critères d’usinage et de productivité

Gestion du retrait (shrinkage)

- Introduction aux notions de retrait matière et compréhension des effets thermiques liés au moulage

- Application de coefficients de retrait global via des échelles ou au niveau des dimensions spécifiques

Création des pièces à usiner et des états intermédiaires

- Génération automatique et manuelle des pièces à mouler à partir des composants, avec personnalisation des attributs

- Utilisation du gestionnaire de vues pour la création d’états de style nécessaires aux différentes étapes du moulage

Création des volumes de moule

- Esquisse et modélisation de volumes de moule fixes et coulissants selon les contraintes géométriques et d’usinabilité

- Intégration de surfaces composées et géométries de référence pour modéliser des volumes secondaires ou de levage

- Adaptation des volumes de moule par remplacement de surfaces et ajustement à la topologie de la pièce

Création des lignes et surfaces de séparation

- Création automatique des lignes de séparation à partir de courbes de silhouette et sélection de boucles spécifiques

- Modélisation de surfaces de jupe avec gestion des extensions, tangences et directions de propagation

- Création manuelle des surfaces de joint complexes et fusion de surfaces pour assurer la continuité des volumes

Fractionnement des volumes et génération des composants

- Division des volumes de moule en composants distincts (empreintes, noyaux, blocs mobiles) via surfaces de séparation

- Utilisation d’outils de découpe et d’analyse de classification pour optimiser la gestion des composants

Extraction des composants du moule

- Extraction automatique des composants à partir des volumes définis, avec assignation des rôles et identification des empreintes

- Application de modèles de départ standardisés pour uniformiser les composants extraits

Ajout des fonctionnalités spécifiques de moule

- Création de circuits de refroidissement avec vérification des interférences et analyse des conditions limites

- Insertion de carottes et de canaux d’alimentation (coureurs) pour la distribution homogène de la matière

- Ajout de trous de dégagement pour les broches d’éjection et création de FDU (fonctions définies utilisateur)

Remplissage et ouverture du moule

- Simulation du processus de moulage avec visualisation de la séquence de remplissage et détection d’éventuels défauts

- Création d’étapes d’ouverture du moule avec vérification des interférences et simulation de l’extraction des pièces

- Affichage des données de moulage (courses, forces, pièces mobiles) pour validation technique et fabrication

Besoin d'aide