À propos de notre formation Creo Elements Direct Sheet Metal

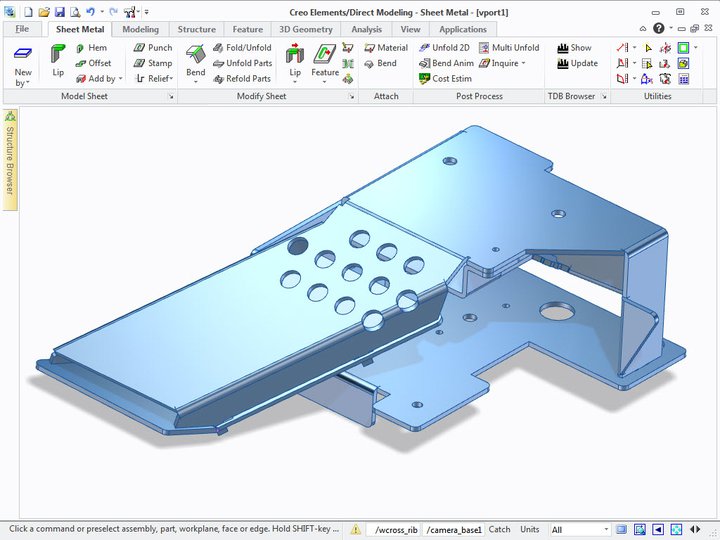

Creo Elements Direct Sheet Metal est un module spécialisé de conception tôlerie intégré à l’environnement Creo Elements Direct Modeling, largement utilisé dans les secteurs de l’industrie mécanique, de l’équipement industriel, de l’énergie et de la fabrication de pièces métalliques. Cette solution de CAO permet de concevoir rapidement des pièces de tôlerie complexes en modélisation directe, tout en intégrant les contraintes réelles de fabrication telles que le pliage, le dépliage, les rayons, les facteurs matière et les règles industrielles de mise en forme.

Notre formation Creo Elements Direct Sheet Metal s’adresse aux ingénieurs, techniciens, dessinateurs-projeteurs et professionnels de la conception mécanique souhaitant maîtriser la conception de pièces de tôlerie en 3D dans un contexte industriel exigeant. Grâce à une pédagogie progressive et orientée métier, les participants apprennent à créer, modifier et optimiser des pièces de tôlerie en exploitant pleinement la flexibilité de la modélisation directe, particulièrement adaptée aux environnements de conception évolutifs et aux contraintes de production.

La formation Creo Elements Direct Sheet Metal met l’accent sur les bonnes pratiques de conception tôlerie, la compréhension du comportement matière lors du pliage et du dépliage, ainsi que sur la création de développés fiables destinés aux services méthodes et à la fabrication. Chaque module s’appuie sur des cas concrets issus de l’industrie afin de permettre aux stagiaires de produire des modèles robustes, adaptables et directement exploitables pour la découpe, le poinçonnage ou le pliage automatisé.

Nos formations Creo Elements Direct Sheet Metal sont proposées partout en France, notamment dans les villes de Paris, Lyon, Marseille, Lille, Nantes, Toulouse, Strasbourg, Rennes ou encore Bordeaux. Nos formateurs experts interviennent en présentiel ou à distance, garantissant un accompagnement personnalisé, en adéquation avec vos contraintes industrielles et vos objectifs opérationnels.

Objectifs de la formation Creo Elements Direct Sheet Metal

Cette formation a pour objectif de permettre aux participants de maîtriser de manière opérationnelle et professionnelle le module Creo Elements Direct Sheet Metal afin de concevoir, modifier et industrialiser des pièces de tôlerie complexes en environnement de modélisation directe. À l’issue de la formation, les apprenants seront capables de créer des pièces de tôlerie robustes en exploitant l’ensemble des fonctionnalités dédiées à la conception pliée et dépliée, en intégrant les contraintes réelles de fabrication telles que les règles de pliage, les rayons, les facteurs K, les surépaisseurs et les méthodes d’assemblage industriel.

La formation Creo Elements Direct Sheet Metal vise également à développer une compréhension approfondie du comportement matière lors des opérations de pliage et de dépliage, en permettant aux stagiaires de générer des développés fiables, exploitables par les services méthodes et production. Les participants apprendront à créer et modifier des parois, plis, découpes, formes embouties, nervures et fonctions de renfort, tout en conservant une flexibilité maximale grâce à l’approche non paramétrique propre à Creo Elements Direct. Ils sauront adapter rapidement leurs conceptions aux évolutions de cahier des charges, aux retours atelier ou aux contraintes de fabrication sans remettre en cause l’historique du modèle.

À l’issue de cette formation, les utilisateurs seront en mesure d’intégrer leurs pièces de tôlerie dans des assemblages mécaniques complexes, de gérer les interfaces avec les autres composants, et de produire des livrables techniques cohérents pour la fabrication et la documentation. Ils sauront exploiter les outils de contrôle géométrique, de validation des formes développées, et préparer des modèles fiables pour la mise en plan, la découpe laser, le poinçonnage ou le pliage automatisé. Cette formation Creo Elements Direct Sheet Metal permet ainsi de sécuriser l’ensemble du processus de conception tôlerie, depuis la modélisation initiale jusqu’à la production industrielle, dans une logique de performance, de qualité et de gain de temps.

Programme de formation Creo Elements/Direct Sheet Metal

Introduction à la fabrication

- Présentation approfondie des principes fondamentaux de la fabrication numérique assistée par ordinateur (FAO) dans Creo Parametric, en mettant en évidence le lien direct entre la conception CAO et la préparation des processus d’usinage.

- Compréhension globale et structurée du processus de fabrication, depuis la création du modèle de référence jusqu’à la configuration de l’environnement de travail, la définition des séquences CN et la génération des données CL destinées aux machines-outils.

- Exploration détaillée des différents éléments constitutifs d’un modèle de fabrication, incluant les opérations d’usinage, les centres d’usinage, les modèles de référence, les pièces brutes ainsi que les séquences CN organisées dans l’arborescence FAO.

Création des modèles de fabrication

- Utilisation de modèles de fabrication standardisés permettant d’initier rapidement une configuration cohérente, conforme aux bonnes pratiques industrielles et aux standards de production.

- Ajout et gestion rigoureuse des références, incluant le composant usiné et la pièce brute associée, afin de garantir la fiabilité géométrique des calculs de trajectoires.

- Intégration des montages et gabarits de fabrication (fixtures) directement dans l’assemblage FAO pour représenter fidèlement les conditions réelles d’usinage.

Configuration des opérations et de l’environnement machine

- Définition complète d’un centre d’usinage (Work Center) incluant le type de machine, le nombre d’axes, les capacités cinématiques, les vitesses et les dimensions utiles de travail.

- Positionnement précis du repère machine (Machine Zero) et paramétrage du plan de retrait (Retract Plane) afin de sécuriser les déplacements outils et d’optimiser les transitions entre opérations.

- Assemblage et paramétrage des montages spécifiques tels que vises, plateaux et systèmes de fixation, en tenant compte des contraintes d’accessibilité et de collision.

Utilisation et gestion des modèles de référence et de pièces brutes

- Import et insertion des pièces usinées en tant que modèles de référence selon différentes méthodes telles que Same Model, Inherited ou Merge by Reference, en fonction du contexte industriel.

- Création de pièces brutes par héritage de géométrie (Inherited Features) afin de représenter fidèlement les états de matière brute, forgée ou moulée.

- Ajout ou suppression de géométrie spécifique sur la pièce brute pour modéliser les surépaisseurs, tolérances de fabrication et zones de reprise d’usinage.

Création et gestion des outils de coupe

- Création d’outils standards tels que forets, fraises ou outils à profiler, avec un paramétrage complet incluant longueurs, diamètres, angles et formes géométriques.

- Utilisation d’outils issus de bibliothèques internes et configuration précise de leurs paramètres de coupe, incluant avances, vitesses de rotation et profondeurs de passe.

- Intégration d’outils solides modélisés en 3D pour des cas spécifiques nécessitant la prise en compte de porte-outils complexes ou d’outils spéciaux.

Définition des paramètres d’usinage

- Paramétrage global ou local des conditions d’usinage, incluant vitesses de coupe, avances, surépaisseurs, passes multiples, dégagements et paramètres de sécurité.

- Utilisation de fichiers de paramètres de site afin d’assurer une cohérence et une standardisation des stratégies d’usinage sur l’ensemble des projets.

Création des séquences d’usinage par enlèvement de matière

- Création de séquences de surfaçage (Face Milling) avec un contrôle précis des zones latérales, des profondeurs de passe et des stratégies d’entrée et de sortie.

- Fraisage de volumes complets (Volume Milling) en utilisant des fenêtres de fraisage, des réglages de balayage et un contrôle fin des trajectoires outils.

- Usinage de contours (Profile Milling) avec définition rigoureuse des profils, gestion des entrées tangentielles et optimisation des dégagements.

Fraisage de surfaces complexes (Surface Milling)

- Réalisation d’opérations de fraisage sur surfaces 3D complexes en s’appuyant sur différentes méthodes de calcul de trajectoires adaptées aux formes libres.

- Exploitation des options avancées de fraisage de surfaces, incluant le contrôle de direction, les tolérances géométriques et la gestion de la hauteur de crête.

Opérations de dégrossissage et de reprise

- Création de séquences de dégrossissage intégrant le contrôle du stock résiduel, les hauteurs de passe et les stratégies de parcours linéaires ou en spirale.

- Programmation de reprises d’usinage (re-roughing) permettant d’éliminer précisément la matière restante dans les zones complexes.

Finitions de pièces et contrôle de qualité

- Réalisation de séquences de finition avec des paramètres adaptés aux exigences de qualité, incluant tolérances serrées, vitesses réduites et trajectoires optimisées.

- Visualisation du résultat simulé afin de valider l’état de surface obtenu et ajuster les stratégies d’usinage si nécessaire.

Fraisage de trajectoire (Trajectory Milling)

- Création de parcours d’usinage spécifiques suivant une esquisse ou une courbe guide, avec des stratégies combinant des mouvements 2 axes ou 3 axes.

- Contrôle du pas de coupe, gestion des profondeurs, répétitions de passes et orientation dynamique de l’outil dans l’espace.

Perçage et opérations d’usinage ponctuelles

- Définition de séquences de perçage standard ou avancées incluant perçage, alésage et taraudage, adaptées aux exigences de production.

- Création de groupes de perçages automatisés à partir de géométries détectées ou de schémas prédéfinis afin d’accélérer la programmation.

Gravure et finition esthétique

- Réalisation de séquences de gravure sur surfaces planes ou courbes à des fins d’identification, de marquage ou de finition esthétique.

Utilisation du Process Manager

- Gestion structurée des séquences d’usinage à l’aide du Process Manager afin d’organiser, documenter et fiabiliser le processus de fabrication.

- Création, édition, regroupement et réorganisation des opérations dans l’arborescence FAO pour une meilleure lisibilité industrielle.

Post-traitement et export des trajectoires

- Génération des fichiers CL (Cutter Location) et post-traitement vers des fichiers ISO à l’aide de post-processeurs adaptés aux machines de production.

- Export, visualisation et validation des parcours d’outils via des outils internes ou des logiciels de simulation externe avant mise en production réelle.

Besoin d'aide