À propos de notre formation Creo Elements Direct Mold Design

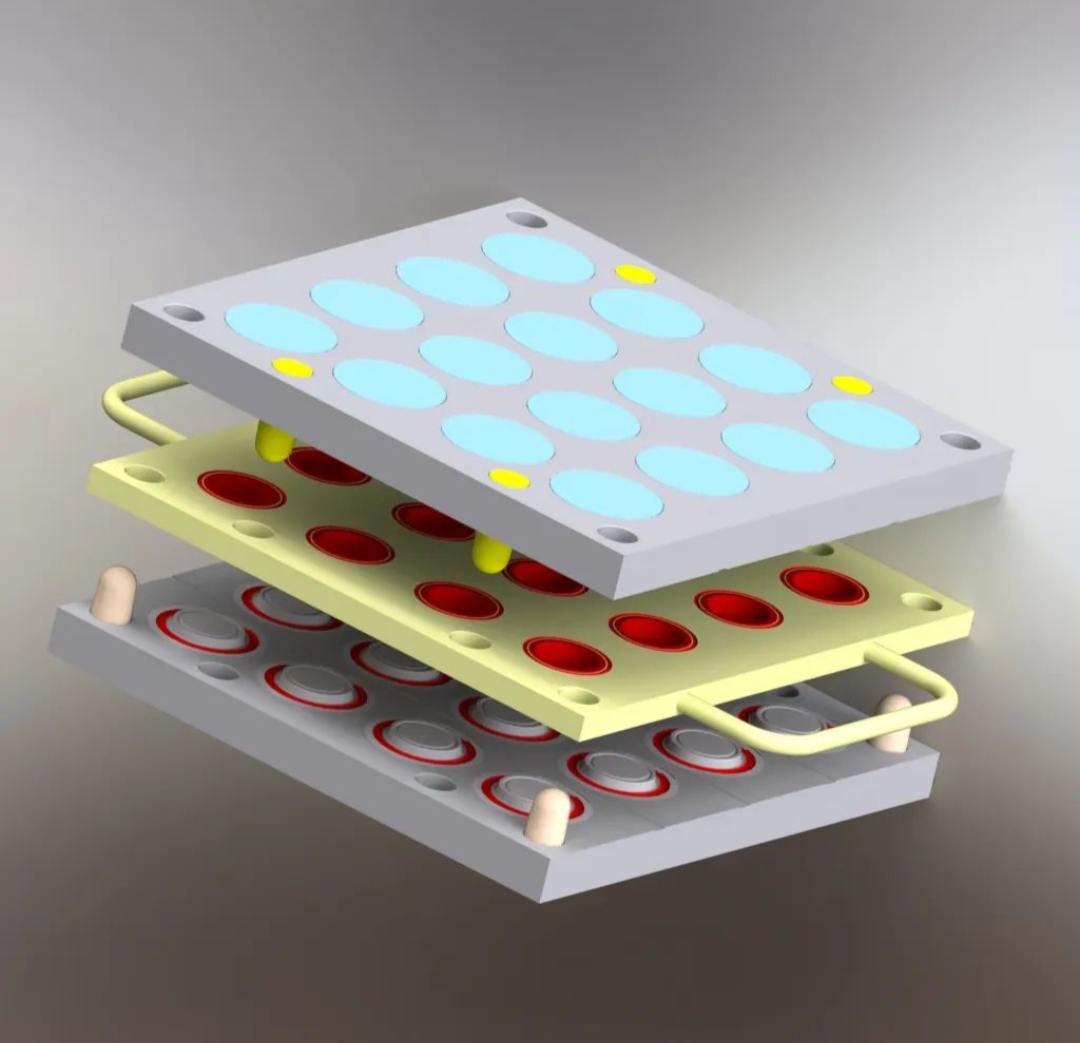

Creo Elements Direct Mold Design est un module spécialisé de conception d’outillages intégré à l’environnement Creo Elements Direct Modeling. Il est utilisé dans de nombreux secteurs industriels, notamment la plasturgie, l’automobile, l’équipement industriel et les biens de consommation, pour concevoir des moules d’injection et des outillages complexes en intégrant directement les contraintes de fabrication, d’assemblage et de mise au point.

Notre formation Creo Elements Direct Mold Design s’adresse aux ingénieurs, techniciens et projeteurs des bureaux d’études amenés à concevoir ou modifier des moules industriels. Grâce à une pédagogie orientée métier et basée sur des cas concrets issus de projets d’outillage, les participants apprennent à structurer un projet de moule, définir les plans de joint, générer les volumes noyau et empreinte, organiser les plaques de moule et intégrer les composants standards nécessaires à la réalisation d’un outillage industrialisable.

Chaque module de la formation Creo Elements Direct Mold Design est ponctué d’exercices pratiques permettant d’ancrer les bonnes pratiques de conception d’outillages, d’anticiper les contraintes de démoulage, de retrait matière et d’assemblage, et de garantir la cohérence entre la pièce produit et le moule. À l’issue de la formation, les stagiaires seront capables de concevoir et faire évoluer des moules fiables, structurés et directement exploitables pour l’usinage, l’assemblage et la mise au point industrielle.

Nos formations Creo Elements Direct Mold Design sont proposées partout en France, notamment dans les villes de Paris, Lyon, Marseille, Lille, Nantes, Toulouse, Strasbourg, Rennes ou encore Bordeaux. Nos formateurs experts interviennent en présentiel ou à distance, garantissant un accompagnement sur-mesure, adapté aux contraintes industrielles et aux objectifs opérationnels des entreprises.

Objectifs de la formation Creo Elements Direct Mold Design

Cette formation a pour objectif de permettre aux participants de maîtriser l’ensemble des fonctionnalités du module Creo Elements Direct Mold Design dédiées à la conception de moules industriels en environnement de modélisation directe. Les stagiaires apprendront à concevoir des outillages complets à partir de pièces plastiques ou métalliques, en intégrant les contraintes de démoulage, de dépouille, de retrait matière et d’industrialisation. Ils sauront structurer un projet de moule, définir les plans de joint, générer les volumes noyau et empreinte, organiser les plaques de moule et intégrer les composants standards nécessaires à la fabrication et à l’assemblage de l’outillage.

À l’issue de la formation Creo Elements Direct Mold Design, les participants seront en mesure de concevoir et modifier efficacement des moules d’injection ou d’outillage en tenant compte des exigences fonctionnelles, mécaniques et de production. Ils sauront intégrer et positionner les systèmes d’alimentation et d’éjection, vérifier la cohérence géométrique de l’ensemble, analyser les interférences et contrôler les mouvements des composants du moule. La formation leur permettra également de préparer des livrables techniques exploitables pour l’usinage, l’assemblage et la mise au point des moules, tout en garantissant la traçabilité des données et la cohérence entre la pièce produit et l’outillage. Les apprenants disposeront ainsi d’une méthodologie complète pour concevoir des moules fiables, évolutifs et directement exploitables en contexte industriel.

Programme de formation Creo Elements Direct Mold Design

Introduction à la conception de moules avec Creo Elements Direct

- Présentation des principes fondamentaux de la conception de moules industriels en environnement de modélisation directe.

- Compréhension du processus global de conception d’un moule, depuis la pièce plastique jusqu’à la définition complète de l’outillage.

- Exploration des éléments constitutifs d’un projet de moule, incluant empreintes, noyaux, plaques, systèmes d’alimentation et d’éjection.

Création et préparation des modèles de moules

- Utilisation de structures de modèles adaptées pour initier une conception de moule conforme aux pratiques industrielles.

- Ajout et gestion des références issues de la pièce produit afin de garantir la cohérence géométrique du moule.

- Intégration des composants standards et spécifiques nécessaires à la construction de l’outillage.

Configuration de l’environnement de conception du moule

- Définition des plans de joint et des directions de dépouille en fonction des contraintes de démoulage.

- Positionnement et organisation des différentes plaques du moule dans l’assemblage.

- Paramétrage des règles de conception liées aux jeux fonctionnels et aux contraintes d’assemblage.

Utilisation et gestion des modèles de référence et volumes moule

- Création des volumes noyau et empreinte à partir du modèle produit en tenant compte des dépouilles et retraits.

- Gestion des modifications géométriques spécifiques nécessaires à la fabrication du moule.

- Contrôle de la cohérence entre la pièce moulée et les volumes constitutifs de l’outillage.

Création et gestion des composants du moule

- Insertion et paramétrage des plaques standards du moule selon les dimensions et normes utilisées.

- Ajout de composants fonctionnels tels que colonnes de guidage, bagues, broches et visseries.

- Gestion des composants spécifiques ou sur mesure adaptés au besoin du projet.

Définition des paramètres de conception du moule

- Paramétrage des jeux fonctionnels, tolérances et ajustements nécessaires au bon fonctionnement du moule.

- Prise en compte des contraintes liées à l’usinage et à l’assemblage de l’outillage.

- Application cohérente des paramètres sur l’ensemble des éléments du moule.

Conception des systèmes d’alimentation

- Création des canaux d’alimentation adaptés au type de moulage et à la matière utilisée.

- Positionnement et dimensionnement des points d’injection selon les contraintes produit.

- Ajustement des systèmes d’alimentation pour optimiser le remplissage et la qualité des pièces.

Conception des systèmes d’éjection

- Définition des principes d’éjection adaptés à la géométrie de la pièce moulée.

- Insertion et positionnement des broches, plaques et composants d’éjection.

- Vérification de la faisabilité mécanique et de l’efficacité du système d’éjection.

Analyse fonctionnelle et contrôle du moule

- Vérification des interférences et collisions entre les différents composants du moule.

- Contrôle des mouvements relatifs lors de l’ouverture et de la fermeture du moule.

- Ajustement de la conception pour garantir fiabilité et durabilité de l’outillage.

Gestion des assemblages du moule

- Organisation structurée de l’assemblage complet du moule pour faciliter la compréhension du projet.

- Gestion des relations entre composants fixes et mobiles.

- Mise à jour du moule en fonction des évolutions de la pièce produit.

Documentation et préparation des livrables

- Préparation des données nécessaires à l’usinage et à la fabrication des composants du moule.

- Extraction des informations techniques utiles aux équipes méthodes et production.

- Structuration des informations pour assurer la traçabilité du projet de moule.

Organisation du projet et bonnes pratiques Mold Design

- Structuration des projets de moules pour garantir leur maintenabilité et leur évolution.

- Capitalisation des méthodes et standards de conception d’outillage.

- Mise en œuvre des bonnes pratiques visant à fiabiliser et industrialiser les conceptions de moules.

Besoin d'aide