À propos de notre formation PTC Creo Elements/Direct Mold Base

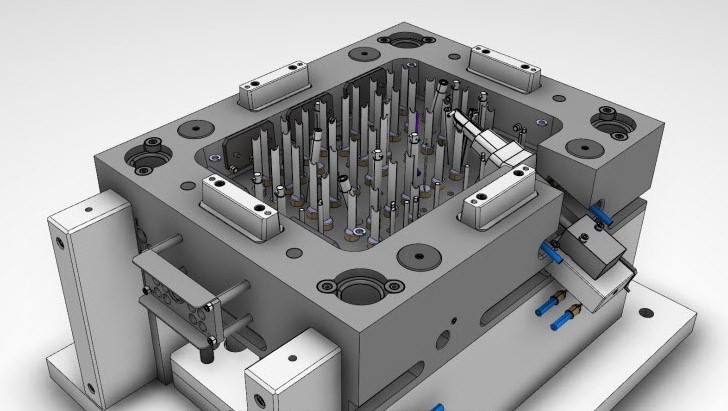

PTC Creo Elements/Direct est une solution de CAO 3D reconnue pour sa puissance en modélisation directe, largement utilisée dans les bureaux d’études industriels spécialisés en outillage, plasturgie et conception de moules. Le module PTC Creo Elements/Direct Mold Base est spécifiquement conçu pour la création, la structuration et l’adaptation de bases de moules industrielles intégrant des composants normalisés, des plaques fonctionnelles et des ensembles mécaniques complexes dans un environnement fiable et maîtrisé.

Notre formation PTC Creo Elements/Direct Mold Base s’adresse aux ingénieurs, techniciens, dessinateurs-projeteurs et concepteurs moules souhaitant acquérir ou renforcer leurs compétences en conception de bases de moules d’injection plastique. Grâce à une approche pédagogique orientée métier et basée sur des cas concrets issus de l’industrie, vous apprendrez à structurer une base de moule complète, à intégrer des composants normalisés, à organiser les assemblages et à adapter rapidement vos conceptions aux contraintes produit, process et fabrication.

Chaque module de la formation PTC Creo Elements/Direct Mold Base est structuré autour d’exercices pratiques visant à ancrer les bonnes pratiques de conception de moules, la gestion des composants normalisés, la logique d’assemblage et la robustesse des structures mécaniques. À l’issue de la formation, vous serez capable de concevoir de manière autonome des bases de moules complètes, évolutives et industrialisables, conformes aux standards des bureaux d’études outillage et prêtes à être transmises aux équipes de fabrication.

Nos formations PTC Creo Elements/Direct Mold Base sont proposées partout en France, notamment dans les villes de Paris, Lyon, Marseille, Lille, Nantes, Toulouse, Strasbourg, Rennes ou encore Bordeaux. Nos formateurs experts interviennent en présentiel ou à distance, avec un accompagnement sur mesure adapté aux exigences des projets outillage et aux contraintes industrielles.

Objectifs de la formation PTC Creo Elements/Direct Mold Base

Cette formation a pour objectif de permettre aux participants de maîtriser l’ensemble des fonctionnalités du module PTC Creo Elements/Direct Mold Base dédié à la conception et à la structuration de bases de moules industrielles. Les stagiaires apprendront à concevoir des bases de moules complètes en s’appuyant sur les bibliothèques de composants normalisés, les structures paramétrables et les outils de modélisation directe propres à Creo Elements/Direct. Ils sauront définir l’architecture globale d’un moule, dimensionner et positionner les plaques fonctionnelles, intégrer les systèmes de guidage, d’éjection et de fixation, et organiser des assemblages de moules robustes, évolutifs et conformes aux standards de la plasturgie.

À l’issue de la formation PTC Creo Elements/Direct Mold Base, les participants seront en mesure de gérer efficacement les composants normalisés de moules, de paramétrer les règles de conception métier, d’adapter rapidement une base de moule aux évolutions produit et de sécuriser la cohérence fonctionnelle de l’ensemble du moule. La formation leur permettra également d’optimiser la conception en vue de la fabrication, du montage et de la maintenance, d’anticiper les contraintes d’usinage et d’assemblage, et de préparer des modèles numériques exploitables par les équipes de production. Enfin, les apprenants sauront structurer leurs projets de moules de manière professionnelle, assurer la traçabilité des modifications et produire des livrables techniques fiables, prêts à être intégrés dans un processus industriel complet.

Programme de formation PTC Creo Elements/Direct Mold Base

Introduction à la conception de bases de moules avec Creo Elements/Direct

- Présentation des principes fondamentaux de la conception de moules d’injection plastique et du rôle du module PTC Creo Elements/Direct Mold Base dans un environnement de bureau d’études outillage

- Compréhension du processus global de conception d’une base de moule : analyse de la pièce, définition de l’architecture du moule, sélection des composants normalisés et structuration de l’assemblage

- Exploration des éléments constitutifs d’une base de moule : plaques fonctionnelles, systèmes de guidage, éléments de centrage, composants normalisés et relations d’assemblage

Création et configuration des structures de base de moule

- Utilisation de structures de bases de moules paramétrables pour initier une conception conforme aux standards industriels et aux pratiques métier de la plasturgie

- Définition des dimensions, épaisseurs et dispositions des différentes plaques composant la base de moule en fonction du cahier des charges produit

- Organisation logique et fonctionnelle de l’assemblage de moule afin de garantir lisibilité, évolutivité et maintenance du modèle numérique

Paramétrage de l’environnement de conception Mold Base

- Configuration de l’environnement de travail spécifique au module Mold Base, incluant les unités, références, repères et paramètres globaux du projet

- Mise en place des plans, axes et systèmes de coordonnées nécessaires à la conception cohérente et reproductible des éléments du moule

- Adaptation de l’environnement aux méthodes de travail internes du bureau d’études et aux contraintes industrielles du projet

Utilisation et gestion des composants normalisés de moule

- Insertion et gestion des composants normalisés de moule (colonnes, bagues, vis, broches, entretoises) issus des bibliothèques intégrées de Creo Elements/Direct Mold Base

- Adaptation des composants normalisés aux contraintes géométriques spécifiques du moule par paramétrage ou modification contrôlée

- Gestion des relations d’assemblage et des dépendances fonctionnelles entre composants afin d’assurer la cohérence globale de la base de moule

Création et gestion des éléments fonctionnels du moule

- Modélisation des éléments fonctionnels essentiels du moule tels que plaques mobiles, plaques fixes, plaques éjectrices et systèmes de guidage

- Intégration des systèmes d’éjection et de retenue dans la structure de la base de moule en respectant les contraintes mécaniques et fonctionnelles

- Gestion des jeux fonctionnels, tolérances d’assemblage et déplacements relatifs des sous-ensembles du moule

Définition des paramètres de conception et règles métier

- Paramétrage des règles de conception spécifiques aux bases de moules afin de garantir robustesse, répétabilité et conformité aux standards industriels

- Utilisation de paramètres globaux pour faciliter les modifications dimensionnelles et l’adaptation rapide du moule à différentes variantes produit

Construction progressive de la base de moule

- Création méthodique de la base de moule en suivant une logique de conception progressive et maîtrisée, depuis les plaques principales jusqu’aux composants secondaires

- Gestion des dépendances entre éléments pour garantir la stabilité du modèle lors des modifications ou itérations de conception

- Contrôle continu de la cohérence géométrique et fonctionnelle de la base de moule tout au long du processus de conception

Gestion des interfaces et ajustements géométriques

- Adaptation des interfaces entre plaques et composants afin d’assurer un assemblage fonctionnel et sans interférences

- Utilisation des outils de modification directe pour ajuster localement la géométrie en fonction des contraintes réelles du projet de moule

Optimisation et préparation de la base de moule

- Optimisation de la conception de la base de moule en vue de la fabrication, du montage et de la maintenance

- Anticipation des contraintes d’usinage, d’assemblage et de démontage lors de la phase de conception numérique

Contrôle et validation de la conception

- Vérification de la cohérence fonctionnelle et dimensionnelle de la base de moule à l’aide des outils d’analyse et de contrôle disponibles

- Simulation des mouvements d’ouverture, de fermeture et d’éjection afin de valider le comportement global du moule

Gestion des modifications et évolutions du moule

- Mise en œuvre de modifications contrôlées sur la base de moule afin de répondre aux évolutions du produit ou aux retours de fabrication

- Exploitation de la modélisation directe pour adapter rapidement la conception sans remettre en cause la structure globale du moule

Documentation et exploitation de la conception

- Préparation des données de conception de la base de moule pour une exploitation en aval par les équipes d’usinage, de montage ou de sous-traitance

- Organisation du modèle numérique pour faciliter la communication technique, la maintenance et les évolutions futures du moule

Utilisation du Process Manager

- Structuration et organisation de la conception à l’aide du Process Manager afin de documenter les étapes clés du développement de la base de moule

- Gestion des éléments de conception dans une logique de processus maîtrisé et reproductible au sein du bureau d’études

Finalisation et préparation des livrables

- Préparation du modèle final de la base de moule pour diffusion, validation interne ou transfert vers les équipes de fabrication

- Vérification finale de la cohérence du modèle et des données associées avant lancement en production

Besoin d'aide