À propos de notre formation CATIA – Conception de moules

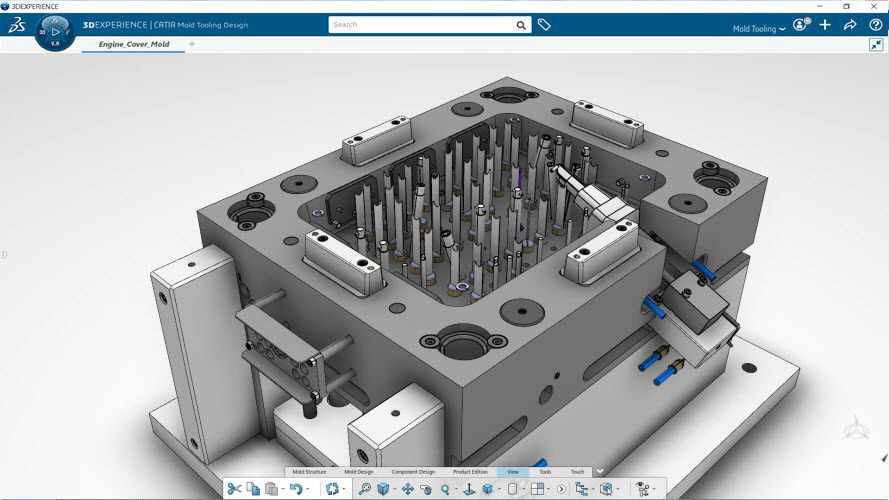

CATIA est un outil CAO incontournable dans le domaine industriel, notamment pour la conception d’outillages d’injection plastique. Grâce à ses modules dédiés tels que Core & Cavity Design et Mold Tooling Design, il permet d’aborder toutes les étapes de la conception de moules, depuis l’analyse de dépouille jusqu’à la génération des plans de joint.

Notre formation est spécifiquement conçue pour les techniciens, projeteurs et ingénieurs souhaitant acquérir une compétence pratique et avancée dans la conception de moules avec CATIA. Grâce à une pédagogie par la pratique, vous apprendrez à définir les directions de démoulage, séparer les zones cœur et cavité, générer les surfaces de séparation et préparer des modèles prêts à l’usinage.

Chaque session est rythmée par des cas pratiques industriels, favorisant une montée en compétence concrète. En fin de stage, vous serez capable de structurer une conception de moule conforme aux exigences du secteur de la plasturgie et de préparer vos projets pour la fabrication.

Nos formations CATIA – Conception de moules sont proposées partout en France, notamment dans les villes de Paris, Lyon, Marseille, Lille, Nantes, Toulouse, Strasbourg, Rennes ou encore Bordeaux. Nos formateurs peuvent intervenir en présentiel dans vos locaux ou organiser des sessions à distance, vous garantissant une flexibilité maximale adaptée à vos contraintes géographiques.

Objectifs de la formation CATIA Conception de moules

Cette formation CATIA spécialisée en conception de moules a pour objectif de permettre aux participants de maîtriser l’ensemble du processus de développement d’outillage pour l’injection plastique, à travers les modules Core & Cavity Design et Mold Tooling Design. Les apprenants découvriront comment analyser une pièce injectée, identifier les zones cœur et cavité, générer des surfaces de plan de joint, gérer les directions de démoulage, et créer des outils conformes aux contraintes industrielles de production.

Grâce à une alternance entre théorie et cas pratiques issus de l’industrie, les stagiaires apprendront à concevoir des moules complexes incluant glissières, inserts, circuits d’éjection et de refroidissement. Ils seront formés à la mise en place de gabarits paramétriques, à l’utilisation de fonctions avancées telles que les règles de dépouille, les séparations automatiques et les outils de génération d’empreintes. À l’issue de la formation, les participants disposeront d’une méthodologie complète pour structurer, documenter et préparer leurs conceptions de moules à l’usinage et à l’industrialisation.

Programme de formation CATIA – Conception de moules

Introduction à la conception de moules sous CATIA

- Présentation des principes de l’injection plastique et du rôle de l’outillage dans le cycle de production

- Exploration de l’environnement de travail spécifique aux modules Mold Tooling Design et Core & Cavity Design

- Organisation de l’espace projet, création des produits techniques, gestion des fichiers CAO liés au moule

Analyse de la pièce et définition des axes de démoulage

- Étude de la pièce injectée : contraintes de fabrication, zones fonctionnelles, tolérances et aspects critiques

- Détection automatique et manuelle des dépouilles, application des angles de démoulage standards

- Définition des directions de séparation et des surfaces de démoulage optimales

Création des surfaces de séparation et lignes de joint

- Utilisation d’outils surfaciques pour créer la surface de plan de joint entre la partie cœur et cavité

- Techniques avancées de modélisation pour gérer les zones complexes, les trous transversaux ou retours de forme

- Analyse de la fermeture du moule et correction des discontinuités géométriques

Génération automatique des blocs cœur et cavité

- Application de l’outil de séparation automatique : extraction des solides cœur et cavité à partir des surfaces définies

- Contrôle de l’épaisseur des blocs, tolérances de jeu, orientation et découpage intelligent

- Préparation des empreintes pour intégration dans les plaques du moule

Création de l’assemblage complet du moule

- Insertion des composants standards : plaques, colonnes de guidage, douilles, vis, broches

- Utilisation des bibliothèques d’éléments standardisés (HASCO, DME, etc.)

- Paramétrage de l’ouverture/fermeture du moule avec mouvements synchronisés

Conception des systèmes fonctionnels

- Ajout de l’éjection : éjecteurs, glissières, systèmes à tiges, vérins

- Conception du circuit de refroidissement : canaux, embouts, raccords, entraxes d’usinage

- Simulation des fonctions du moule et validation mécanique

Automatisation et standardisation

- Création de Power Copies pour réutilisation de composants intelligents

- Utilisation des règles Knowledgeware pour contrôler les variations géométriques et fonctionnelles

- Personnalisation des gabarits et des cartouches techniques pour documentation automatique

Préparation à la fabrication

- Contrôle des collisions, vérification des jeux fonctionnels et analyse de compatibilité avec l’usinage

- Génération des plans d’ensemble, vues éclatées, cotations et annotations techniques

- Exportation des fichiers pour usinage CN, impression 3D ou simulation de remplissage

Études de cas industriels

- Réalisation de projets complets à partir de modèles réels de pièces injectées

- Mise en application de l’ensemble des fonctionnalités vues dans des contextes d’entreprise

- Validation finale du processus et échange de bonnes pratiques sectorielles

Besoin d'aide